metallurgia

Analisi e prove su materiali metalliciTEC EUROLAB

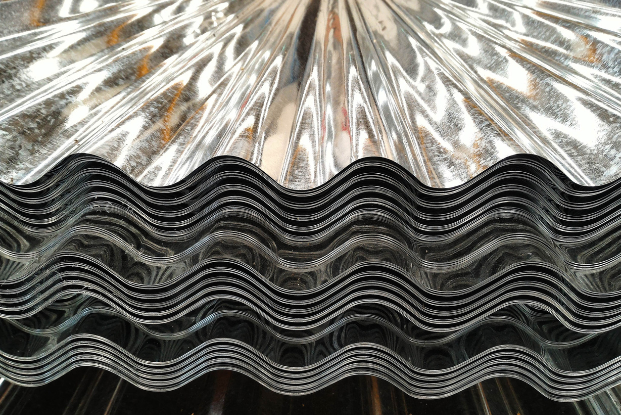

Caratterizzazione dei materiali metallici

Caratterizza e valida il tuo materiale metallico tramite analisi chimiche e meccaniche

Possiamo determinare qualità, resistenza e affidabilità del tuo prodotto.

Grazie all’utilizzo di macchinari avanzati, come spettrometria di emissione al plasma (ICP), analizziamo qualsiasi tipo di lega metallica e in qualsiasi forma. Allo stesso modo possiamo caratterizzare le proprietà fisico-meccaniche dei materiali metallici impiegati nell’industria meccanica. Attraverso l’utilizzo di telai universali per prove statiche, pendoli per prove di impatto, macchine prova fatica e telai per prove di creep, TEC Eurolab è in grado di fornire tutte le informazioni necessarie all’ingegneria al fine di ottimizzare l’utilizzo dei materiali nei principali campi della meccanica, dall’Aerospace all’Automotive, dall’ Oil&Gas alla metallurgia classica.

ICP

Analisi chimica in spettometria a emissione al plasma

Analisi chimica ICP-OES MET. INT. 56 leghe in alluinio

Analisi chimica ICP-OES M. INT. 56 leghe di rame

Analisi chimica ICP-OES M. INT. 56 leghe di magnesio

Analisi chimica ICP-OES M. INT. 56 leghe di zinco

Analisi chimica ICP-OES M. INT. 56 leghe speciali

Analisi chimica in spettometria ad emissione al plasma ICP M. INT. 56 acciai

Analisi chimica in spettometria ad emissione al plasma ICP M. INT. 56 ghise

Analisi chimica ICP-OES M. INT. 56 leghe di titanio

Analisi chimica ICP-OES M. INT. 56 leghe nichel

Analisi al quantometro

Analisi chimica spettrometrica OES M.INTERNO 18 – acciai

Analisi chimica spettrometrica OES M.INTERNO 18 – ghise

Analisi chimica spettrometrica OES M.INTERNO 18 – leghe alluminio

Analisi chimica spettrometrica OES M.INTERNO 18 – leghe rame

GAS

Determinazione carbonio/zolfo – Metodo ASTM E1019, ASTM E1941 (Titanio)

Azoto/ossigeno – Metodo ASTM E1409 (Titanio), ASTM E1019 (Acciaio-Nichel)

Determinazione idrogeno – Metodo ASTM E1447 (Titanio)

XRF – CROMATOGRAFIA – ANALISI CON CONTEGGIO PARTICELLE

Analisi chimica XRF

Cromatografia inonica – Metodo ASTM D4327

Analisi chimica con conteggio particellare SEM-SMART PI

Ti serve un altro test?

TEC Eurolab può effettuare

le prove che ti servono

CHE PROVA STAI CERCANDO?

ANALISI PER DETERMINARE LE PROPRIETÀ TERMICHE

Diffusività termica LFA (> RT) – Metodo ASTM E1461 (singolo punto)

Calore specifico CP (singolo punto) – Metodo ISO 11357-4, ASTM E1269

Conducibilità termica (>RT)

CTE (da RT fino a 250 °C) – Metodo ASTM E228

CTE (da 250°C a 1000°C) – Metodo ASTM E228

CTE (t < 0°C) – Metodo ASTM E228

ANALISI PER DETERMINARE MASSA/DENSITÀ

Determinazione massa/weight

Trazione RT modulo Poisson – Metodo ASTM E8/E8M, ISO 6892-1

Densità bilancia idrostatica – Metodo ASTM D792, ISO 1183-1, ISO 3369, ASTM B311

PROVE STATICHE RT

Trazione a temperatura ambiente – Metodo ISO 6892-1

Trazione a temperatura ambiente – Metodo ASTM E8

Trazione RT modulo Poisson – Metodo ASTM E8/e8m, ISO 6892-1

Resilienza prova singola RT – Metodo ISO 148-1, ASTM E23

Resilienza terna RT – Metodo ISO 148-1, ASTM E23

Compressione metalli RT

Prova di strizione RT (3 prove) – Metodo EN 10164

Imbutitura Erichsen – Metodo ISO 20482

Prova di frattura su saldatura – Metodo ISO 9017

Prova di flattening/piega – Metodo ISO 7438, ASTM E290

Infragilimento da idrogeno (su 4 provini) – Metodo ASTM F519

PROVE STATICHE HT

Trazione a caldo R, RP, A, Z (fino a 250°C) – Metodo ASTM E21, ISO 6892-2

Trazione ET, R, RP, A, Z e Poisson (up to 200°C) – Metodo ASTM E21, ISO 6892-2

Trazione a caldo R, RP, A, Z (fino a 1040°C) – Metodo ASTM E21, ISO 6892-2

Prova di stress rupture fino a 700°C prime 50 h – Metodo ASTM E139, ASTM E292

Prova di stress rupture 701°C < T < 1040°C prime 50 h – Metodo ASTM E139, ASTM E292

Prove di creep per temperature fino a 650°C, durata fino a 500 ore

Prove di creep per temperature oltre 650°C e fino a 950°C, durata fino a 500 ore

Prove di creep per temperature oltre 950°C, durata fino a 500 ore

PROVE STATICHE LT

Trazione a freddo R, RP, A, Z (fino a -40°C)

Trazione a freddo R, RP, A, Z con modulo Poisson (fino a -40°C)

Resilienza LT (< a -60°C) singola – Metodo ISO 148-1, ASTM E23

Resilienza LT (da -50°C a -60°C) singola – Metodo ISO 148-1, ASTM E23

Resilienza LT (da 0 a -40°C) singola – Metodo ISO 148-1, ASTM E23

Resilienza a bassa temperatura (< -60°C) terna – Metodo ISO 148-1, ASTM E23

Resilienza LT (da -50°C a -60°C) terna – Metodo ISO 148-1, ASTM E23

Resilienza LT (da 0 a -40°C) terna – Metodo ISO 148-1, ASTM E23

Resilienza prova singola RT – Metodo ISO 148-1, ASTM E23

Resilienza terna RT – Metodo ISO 148-1, ASTM E23

CARATTERIZZAZIONE MECCANICA SALDATURA

Prova di piega su giunti saldati – Metodo ISO 5173, ASTM E190, ASME IX

Transv. tensile testing on welds – Metodo ISO 4136, ASME IX

Bend test on welded joints – Metodo ISO 5173, ASTM E190, ASME IX

Spot weld Tensile

Spot weld Lap shear

Spot weld Peel test

Hai bisogno di formazione su questo argomento?

Scopri i corsi di TEC Eurolab Academy sui materiali metallici

Corsi di formazione

FAQ – ANALISI SU METALLI

Qual è il quantitativo minimo di campione necessario per eseguire un’analisi chimica?

Dipende dal tipo di materiale che si vuole analizzare e dal livello di precisione che si vuole ottenere. Con pochi granelli è comunque possibile individuare la famiglia di appartenenza del materiale e, con qualche grammo, ottenere un’analisi precisa ed affidabile.

È più precisa l’analisi al quantometro o l’analisi al plasma (ICP)?

Entrambe le tecniche permettono di ottenere dei risultati precisi ed affidabili: il quantometro permette di eseguire l’analisi in pochi minuti, ma necessita di una superficie piana con un spessore di almeno 6 mm e, in relazione al settaggio dello strumento, analizza solo alcune famiglie di leghe metalliche; il plasma, invece, necessita di tempi decisamente più lunghi, ma è in grado di analizzare qualsiasi tipo di lega, previa solubilizzazione, e in qualsiasi forma, ad esempio che sia essa massiva, truciolo o polvere.

Quanto costa indicativamente una failure analysis?

La Failure Analysis è una tipologia di testing che non permette valutazioni da “listino”. Quasi ogni caso di rottura o danneggiamento è un caso unico che viene valutato volta per volta in termini di quotazione economica, dal reparto commerciale in collaborazione con i responsabili tecnici.