Failure Analysis su Albero a gomiti

NUOVA RUBRICA | Come si è rotto? #02TEC EUROLAB

# 02

Failure Analysis su Albero a gomiti

NUOVA RUBRICA | Come si è rotto?

L’oggetto

Un albero a gomiti è un componente meccanico che converte il movimento alternativo in movimento rotativo. È costituito da un albero principale con bracci chiamati gomiti, che sono collegati a pistoni o bielle in un motore a combustione interna. L’albero a gomiti è ampiamente utilizzato nei motori a combustione interna, come quelli presenti in automobili, motociclette, macchinari industriali e motori marini.

Le possibili modalità di guasto di un albero a gomiti includono:

- Rottura per fatica: A causa delle continue sollecitazioni cicliche e degli elevati carichi di lavoro, l’albero a gomiti può subire una rottura per fatica nel tempo. Questo può essere causato da difetti strutturali, stress eccessivi o processi di fabbricazione difettosi.

- Usura: L’attrito costante e l’usura dovuti al movimento rotativo possono causare un deterioramento graduale dell’albero a gomiti. L’usura eccessiva può portare a un gioco eccessivo tra i componenti collegati, compromettendo il corretto funzionamento del motore.

- Danni da lubrificazione inadeguata: Una lubrificazione insufficiente o malfunzionamenti nel sistema di lubrificazione possono portare a danni all’albero a gomiti. La mancanza di lubrificazione adeguata può causare un eccessivo attrito e surriscaldamento, che a sua volta può portare a guasti come l’usura accelerata o la deformazione termica dell’albero.

- Carenze strutturali o difetti di fabbricazione: Possibili carenze strutturali o difetti di fabbricazione dell’albero a gomiti possono portare a guasti prematuri. Questi difetti possono comprendere inclusioni di materiale estraneo, discontinuità o irregolarità nella struttura dell’albero, che possono compromettere la resistenza e l’affidabilità del componente.

- Sovraccarico: Carichi eccessivi o situazioni di sovraccarico possono causare deformazioni o fratture immediate dell’albero a gomiti. Questo può verificarsi in situazioni di guida ad alte velocità, accelerazioni improvvise o condizioni di lavoro gravose.

Scopo dell’indagine

Lo scopo dell’indagine è analizzare il danneggiamento dell’albero a gomiti in esame. Saranno condotte analisi per caratterizzare il materiale del campione e verificare la conformità ai requisiti. Si cercheranno di individuare le possibili cause del danneggiamento.

Il committente ha fornito informazioni sul materiale dell’albero, che dovrebbe essere una ghisa sferoidale sottoposta a trattamento di nitrurazione gassosa, con durezza superficiale superiore a 500 HV0,5 e una profondità di indurimento di 0,2-0,3 mm. Viene anche fornita una composizione chimica come da certificato del fornitore.

Le analisi

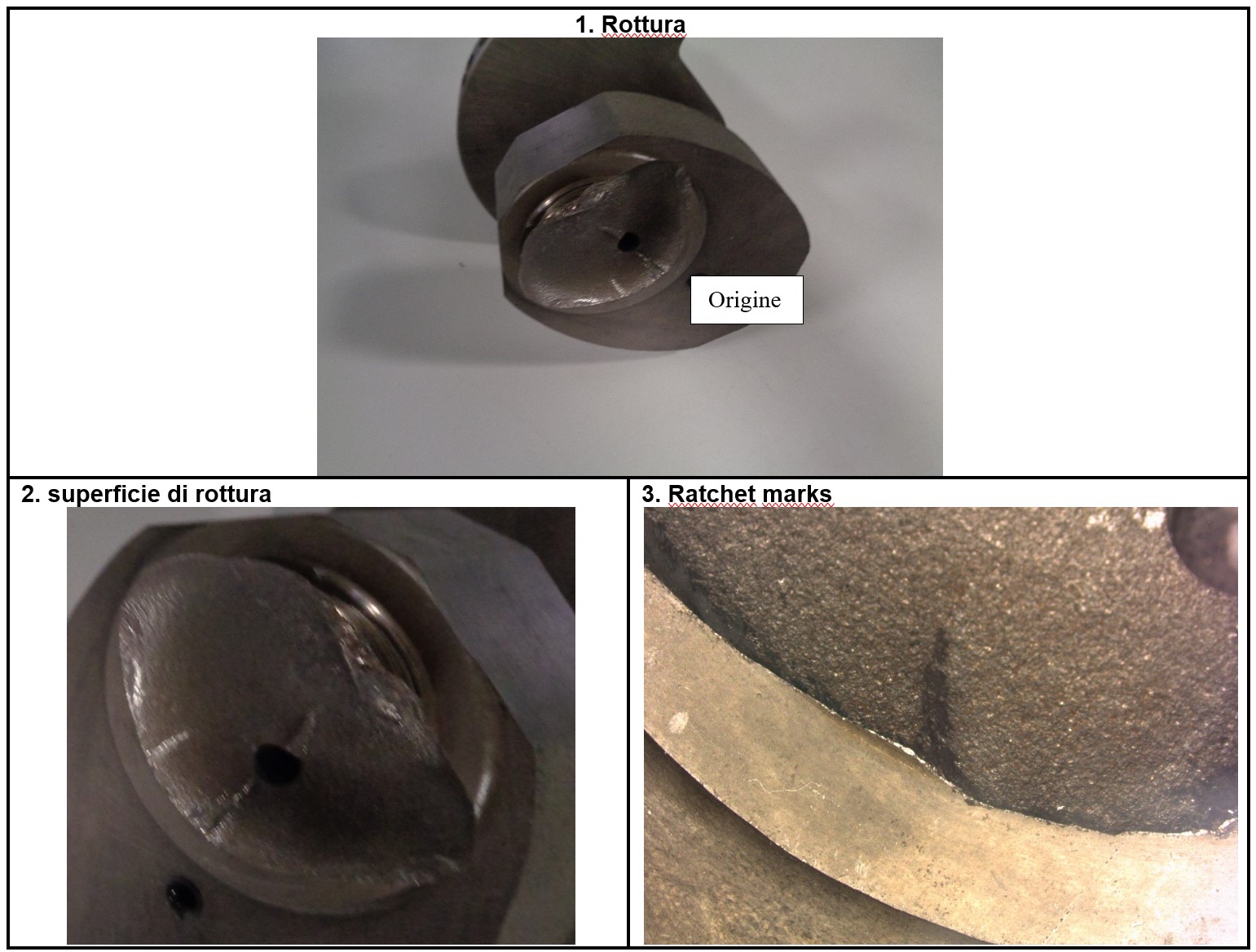

Il campione analizzato presenta una rottura avvenuta nella zona di transizione tra tondo e camma, producendo una superficie di rottura trasversale all’asse dell’albero. Non sono presenti difetti macroscopici correlati al danneggiamento, ad eccezione di una piccola area frastagliata. Nella zona esterna dei fori sono presenti indicazioni lineari, chiamate “ratchet marks“, tipiche di una rottura per fatica, che indicano l’area di propagazione del danneggiamento. Non sono state osservate aree deformate plasticamente, difetti di integrità macroscopici o inclusioni non metalliche.

Fig. 1 – ANALISI DELLA SUPERFICIE DI ROTTURA: Esame visivo

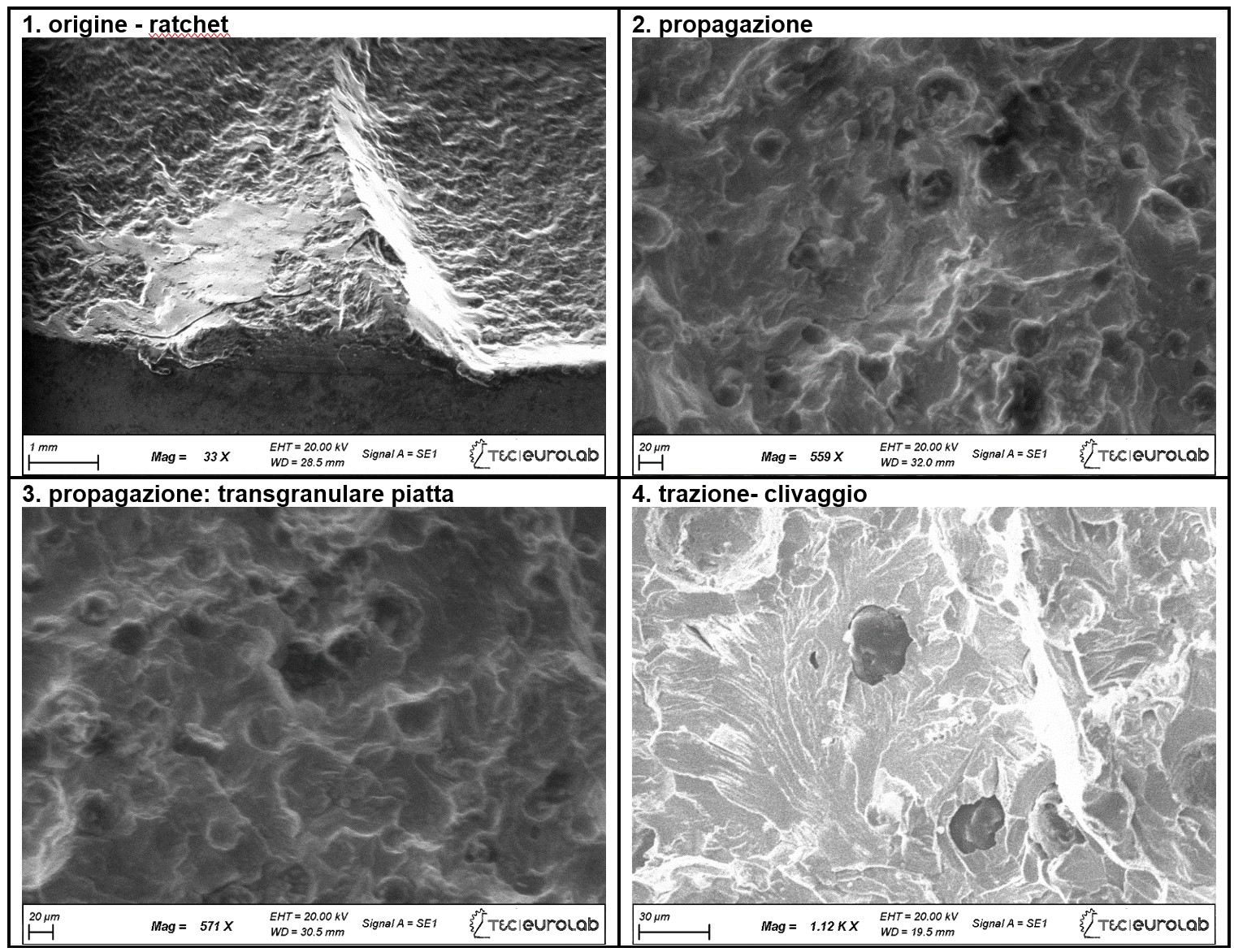

Fig. 2 – ANALISI DELLA SUPERFICIE DI ROTTURA: Esame frattografico

La superficie di frattura del campione è stata esaminata utilizzando il microscopio elettronico a scansione (SEM). L’analisi conferma quanto osservato visivamente, con un’origine caratterizzata da “ratchet marks”, un’area di propagazione transgranulare piatta, tipica di una rottura per fatica, e un cedimento finale con una morfologia di clivaggio, indicativa di un cedimento per sovraccarico fragile. Anche la superficie di frattura del provino di trazione testato mostra una morfologia di clivaggio, confermando l’intrinseca fragilità del materiale.

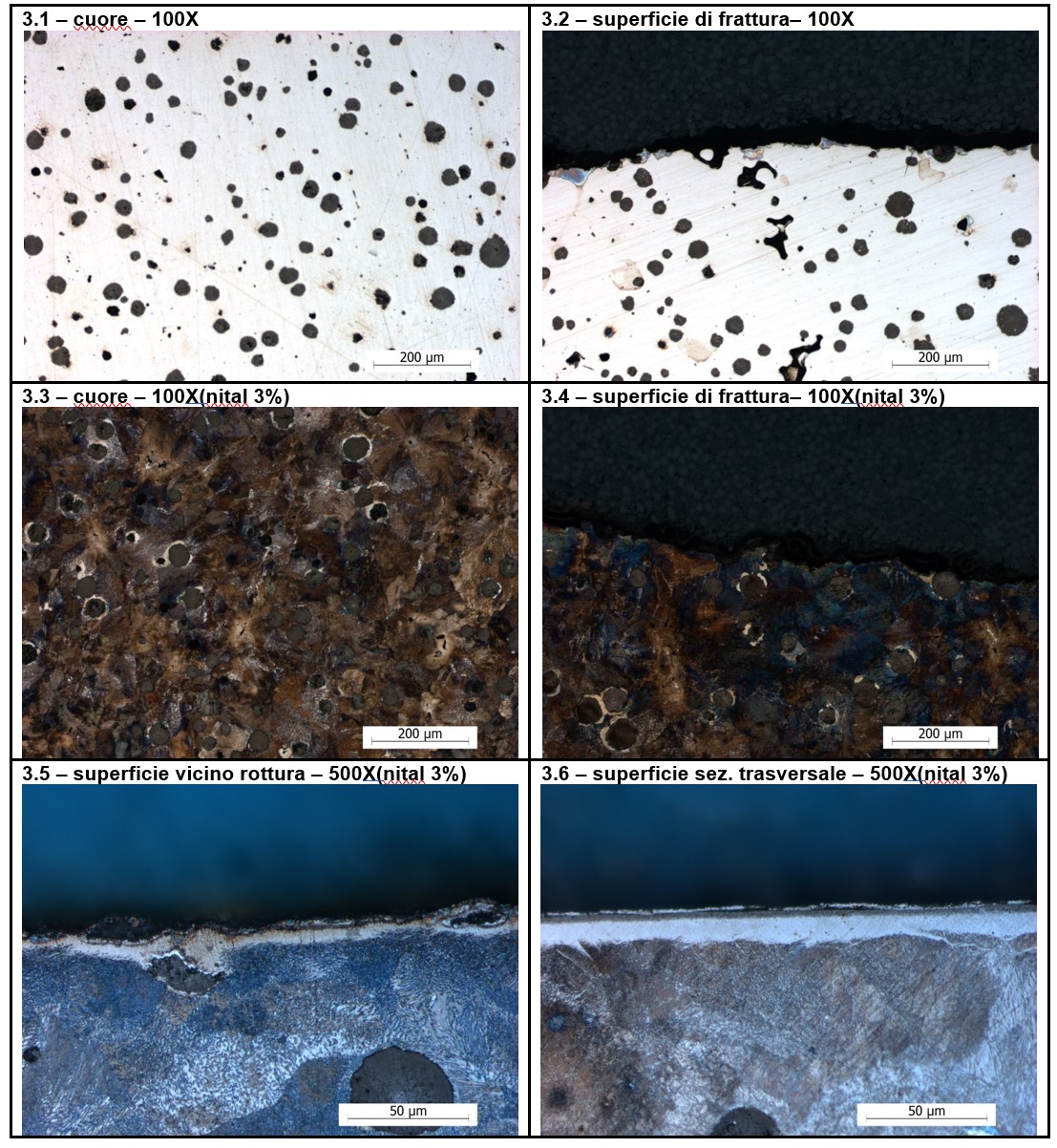

La superficie di rottura del campione è stata esaminata mediante esame micrografico in sezione, confermando le osservazioni precedenti. La microstruttura del cuore del campione mostra grafite sotto forma di sferoidi di forma VI e dimensione 5-6. La superficie di rottura presenta una conformazione simile alla struttura del cuore, con microritiri interdendritici trasversali. Dopo l’attacco chimico, la matrice ferrosa mostra perlite lamellare fine e compatta con tracce di ferrite vicino ai noduli di grafite. Non sono presenti difetti o anomalie metallurgiche correlate alla rottura. Nelle aree in prossimità della rottura e sulla sezione trasversale del tondo nell’area di verifica del trattamento di nitrurazione è presente uno strato compatto di coltre bianca con uno spessore medio di 6-9 µm.

Fig. 3 – ANALISI DELLA SUPERFICIE DI ROTTURA: Esame micrografico

La composizione chimica del campione risulta conforme ai requisiti richiesti. La durezza a cuore misurata tramite il test Brinell è di 267 HBW. La profondità efficace di indurimento, determinata tramite la nitrurazione, è di 434 HV, senza specificare la profondità. La durezza in superficie misurata con il test Vickers è di 626 HV. La resistenza alla rottura è di 782 MPa, con una resistenza allo snervamento di 475 MPa e un allungamento del 5,5%. Le caratteristiche meccaniche indicano che il materiale del campione è una ghisa sferoidale perlitica del tipo EN-GJS-700-2, ma può anche essere classificato come EN-GJS-600-3.

I risultati

Le analisi di caratterizzazione del materiale confermano la conformità della composizione chimica alle specifiche richieste. Le durezze, sia a cuore che in superficie, sono in linea con i requisiti. Tuttavia, la profondità efficace di indurimento non raggiunge i valori richiesti nelle prime frazioni di millimetro. La microstruttura corrisponde a una ghisa sferoidale perlitica senza difetti metallurgici evidenti. La prova di trazione mostra risultati conformi o addirittura superiori alle aspettative, consentendo la classificazione come ghisa EN-GJS-700-2. Il danneggiamento del campione è avvenuto in corrispondenza del cambio di sezione, con una rottura propagata a fatica e un cedimento finale per sovraccarico fragile, senza difetti iniziali rilevanti.

Conclusioni

La rottura del componente è avvenuta per propagazione a fatica a causa di carichi flessionali. L’area di origine delle rotture è stata identificata come critica e richiede attenzione nelle azioni correttive. La presenza di un cambio di sezione ha contribuito alla formazione di concentratori di tensione, suggerendo la necessità di ridurre tali zone per prevenire inneschi. La profondità di nitrurazione non conforme indica un problema significativo, considerando che il progetto richiede una profondità efficace di almeno 0,2 mm. Entrambe le cause possono aver contribuito al cedimento, e si consiglia una maggiore cautela nella progettazione per evitare inneschi. La nitrurazione ha ottenuto l’effetto desiderato di durezza superficiale, ma l’effetto sull’indurimento della sezione è limitato a causa della natura disomogenea del materiale.

Vuoi scoprire perchè il tuo componente si è rotto?

Compila il form e sarai ricontattato dal nostro staff tecnico

Leggi gli altri case study sulla Failure Analysis

Failure Analysis su tubo di gomma

Nuovo caso di analisi failure approfondita su un tubo di gomma

Failure Analysis su valigia da viaggio | Rubrica come si è rotto? #09

Come si è rotta una valigia da viaggio? Nuovo case study di failure analysis

Failure Analysis su Perno filettato | Rubrica Come si è rotto? #08

Nuovo case study di Failure Analysis. Scopriamo come si è rotto un perno filettato

Il tuo componente si è rotto in esercizio e vuoi capire qual è la causa della rottura?