Failure Analysis su tubo di gomma

RUBRICA | Come si è rotto? #10TEC EUROLAB

#10

Failure Analysis su Tubo di gomma

NUOVA RUBRICA | Come si è rotto?

L’oggetto

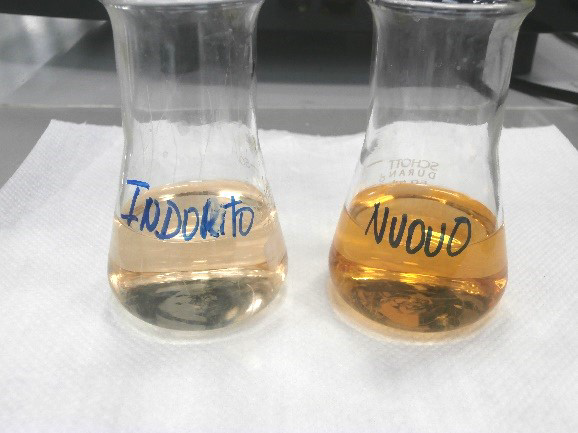

Lo scopo delle seguenti indagini è definire le cause che hanno provocato il danneggiamento sul campione “Tubo usato ed indurito”, fornito dal committente. Per condurre le analisi, il campione usato è stato confrontato con un particolare nuovo. I campioni come arrivati sono mostrati in figura 1.

campione nuovo

campione danneggiato

Informazioni fornite dal committente

- Il committente ha fornito la scheda tecnica del tubo.

- Il tubo viene usato con benzina o soluzione di benzina con alcool etilico al 20%.

- I reclami provengono dell’area europea (UK, Austria, Germania) e lavorano nel privato (non in distributori stradali).

- Non si è a conoscenza del tipo di benzina che è stata erogata attraverso il tubo.

Le analisi

Le analisi svolte per determinare le cause di rottura del tubo sono:

- Osservazioni microscopiche con SEM e osservazioni macrografiche

- Spettrofotometria FT-IR

- Analisi termogravimetrica (TGA)

- Analisi termica (DSC)

- Durezza shore A

- Resistenza ai fluidi

1. Osservazioni del particolare danneggiato

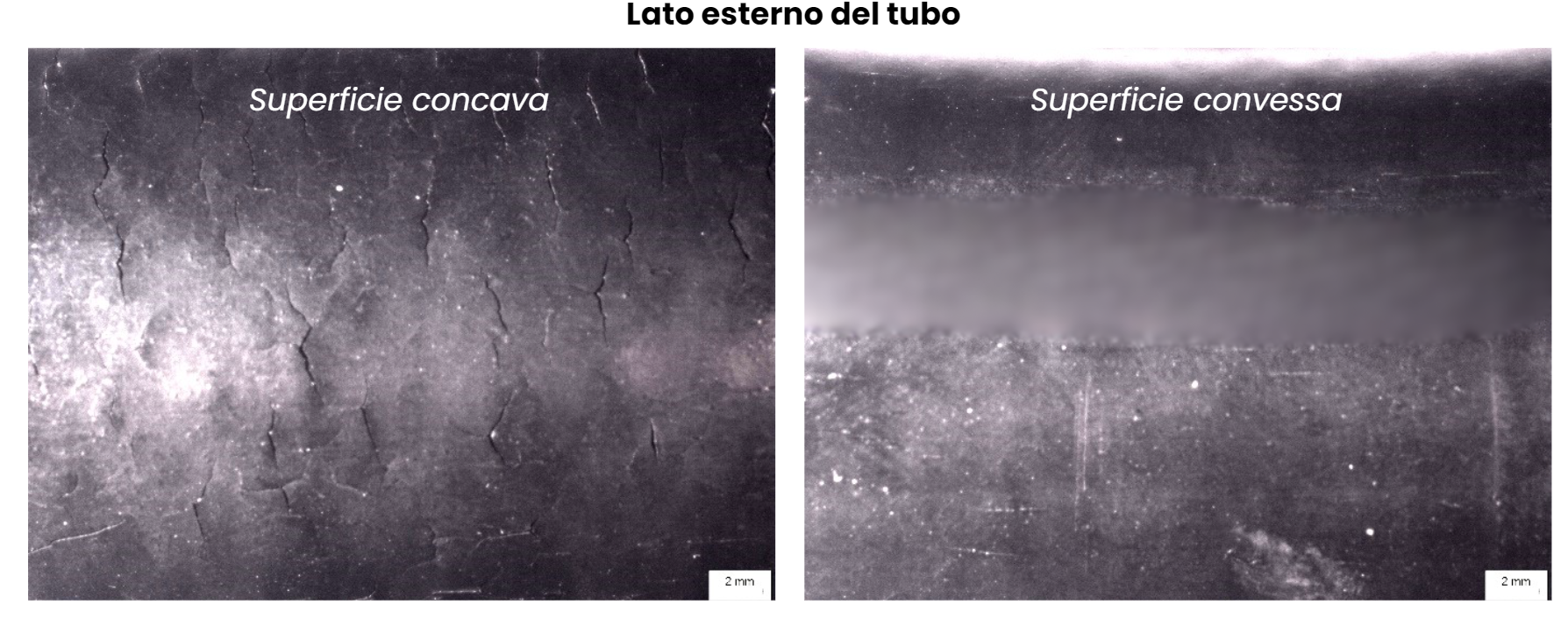

Il particolare danneggiato è stato sottoposto sia a delle osservazioni microscopiche al microscopio elettronico a scansione (SEM), sia a delle osservazioni macrografiche. Le osservazioni macrografiche evidenziano la presenza di difetti di integrità (screpolature), soltanto sullo strato esterno del tubo. In particolare, queste screpolature sono principalmente disposte in modo perpendicolare alla direzione di sollecitazione per flessione a cui viene sottoposto il tubo e si concentrano sul lato esterno e concavo del campione (Figura 2).

Figura 2 – Osservazioni macrografiche

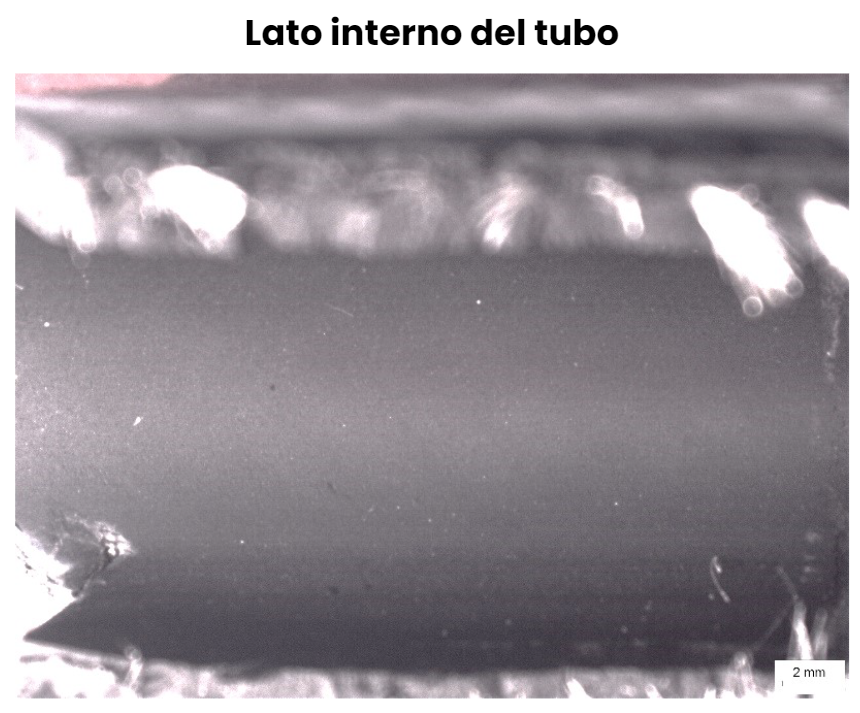

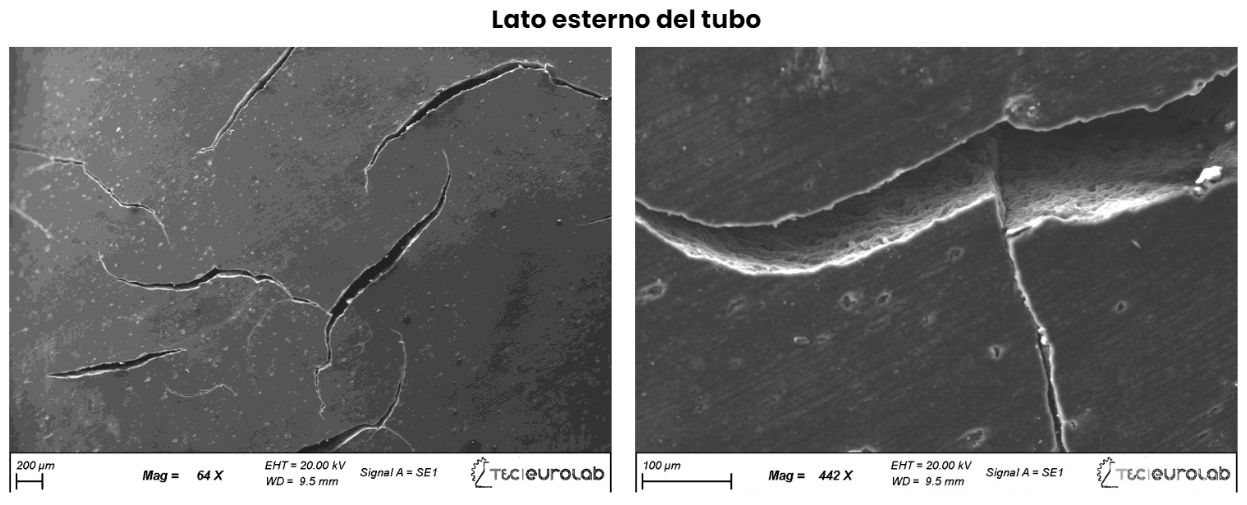

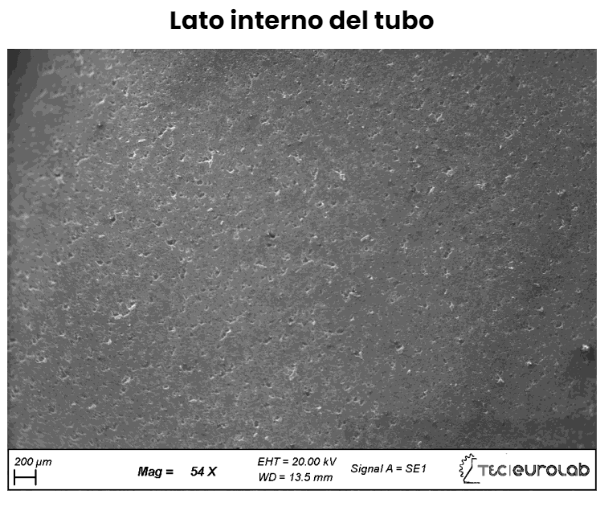

Per quanto riguarda le osservazioni micrografiche SEM, esse sono state eseguite sia sul lato esterno che interno del tubo incriminato e confermano che i difetti di integrità sono solo presenti sul lato esterno e concavo del campione, mentre il lato interno si presenta integro (Figura 3). Inoltre, è da segnalare che durante le operazioni di prelievo delle diverse porzioni, sul tubo danneggiato, si apprezza un significativo irrigidimento degli strati in gomma ed una minor adesione tra lo strato esterno ed interno, in corrispondenza del tessuto in fibra.

Figura 3 – Osservazioni micrografiche SEM

Nota: Questi tubi sono multistrato, costituiti da uno strato in gomma interno; uno strato di fibra in poliestere o nylon ed uno strato di gomma esterno. Il processo di ottenimento del tubo in questione si chiama gommatura. Lo strato di gomma interno è costituito da un elastomero resistente al fluido che passa attraverso il tubo; mentre lo strato di gomma esterno dovrà essere più resistente alle condizioni atmosferiche, tipo: ozono, umidità, temperatura esterna, ossigeno, radiazione ecc. Per questo motivo, in generale, lo strato esterno è composto da un blend di due tipologie di gomme.

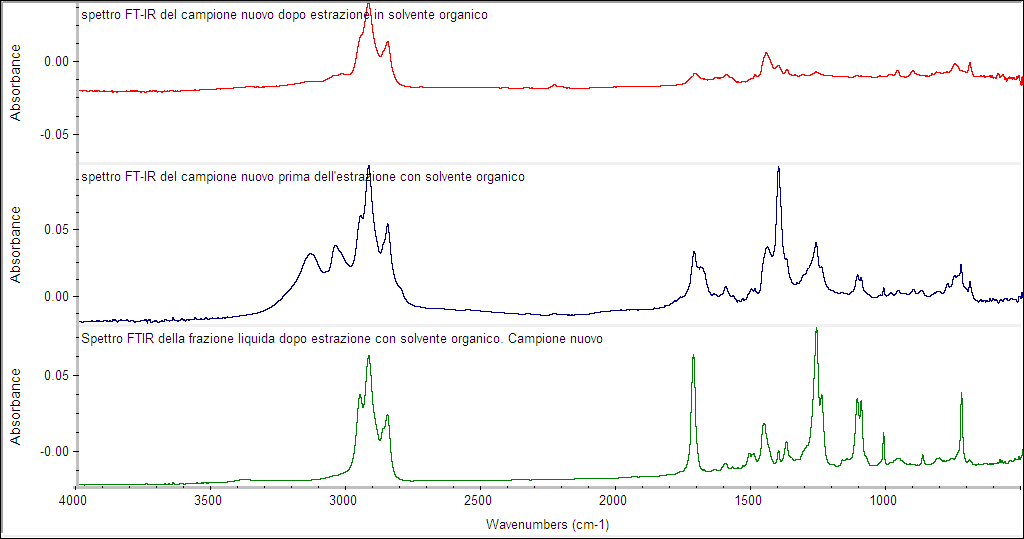

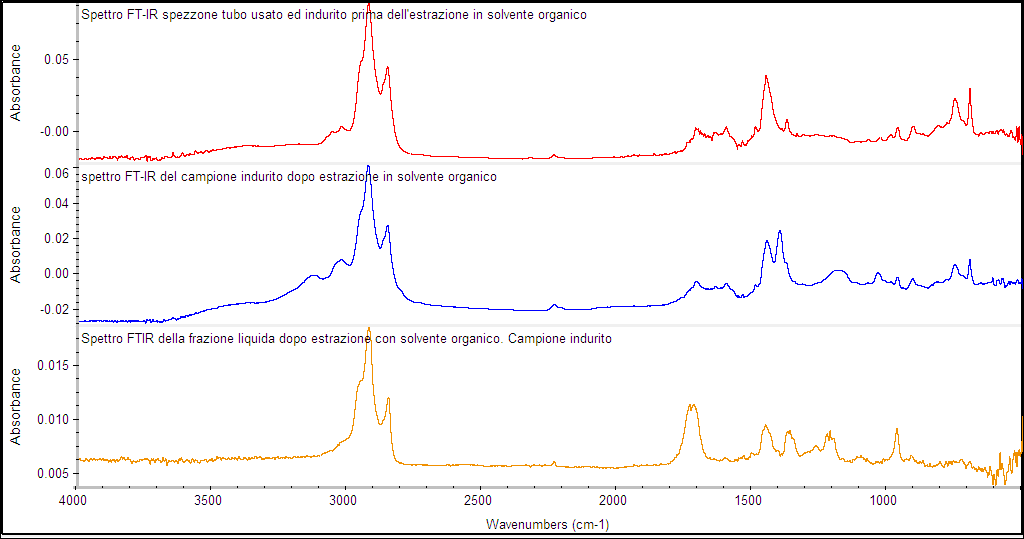

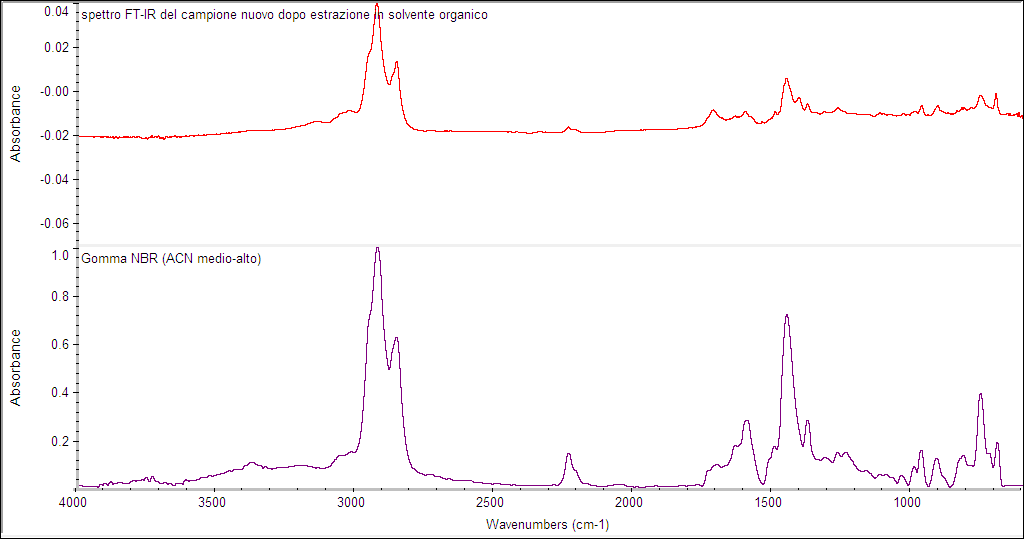

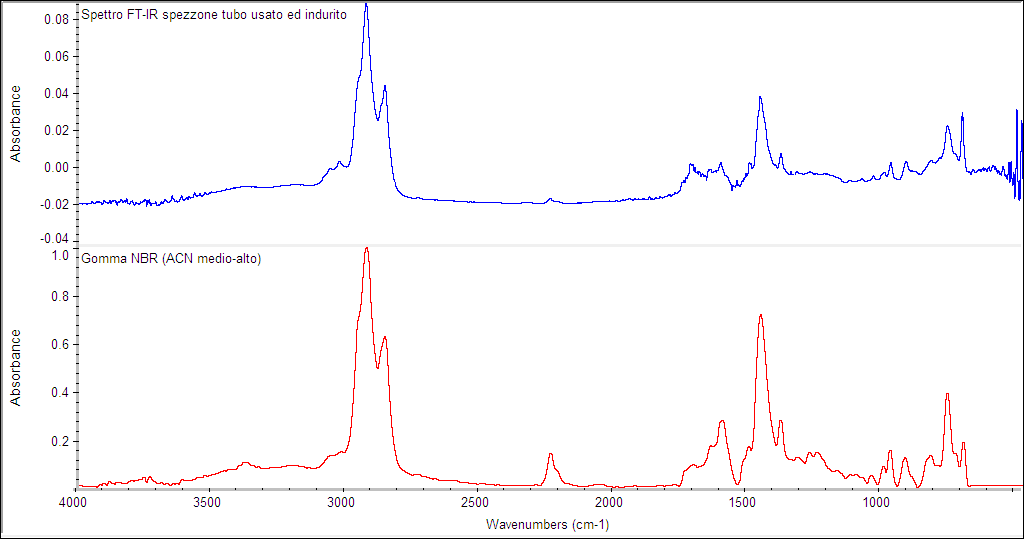

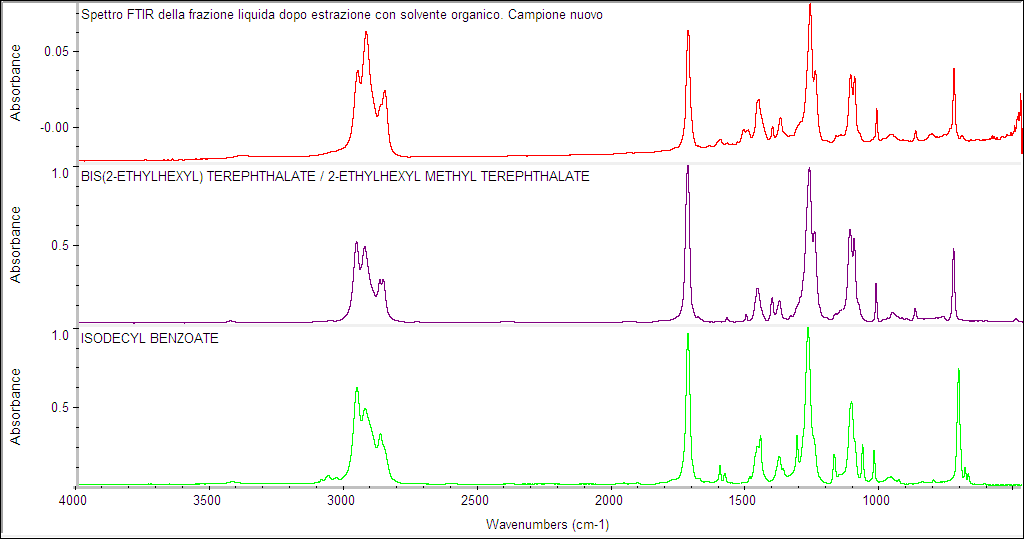

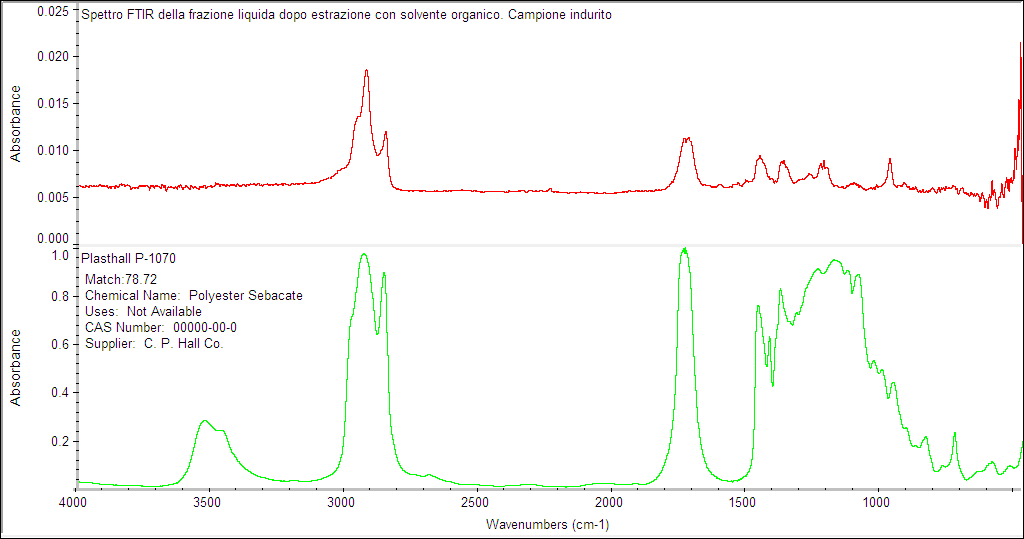

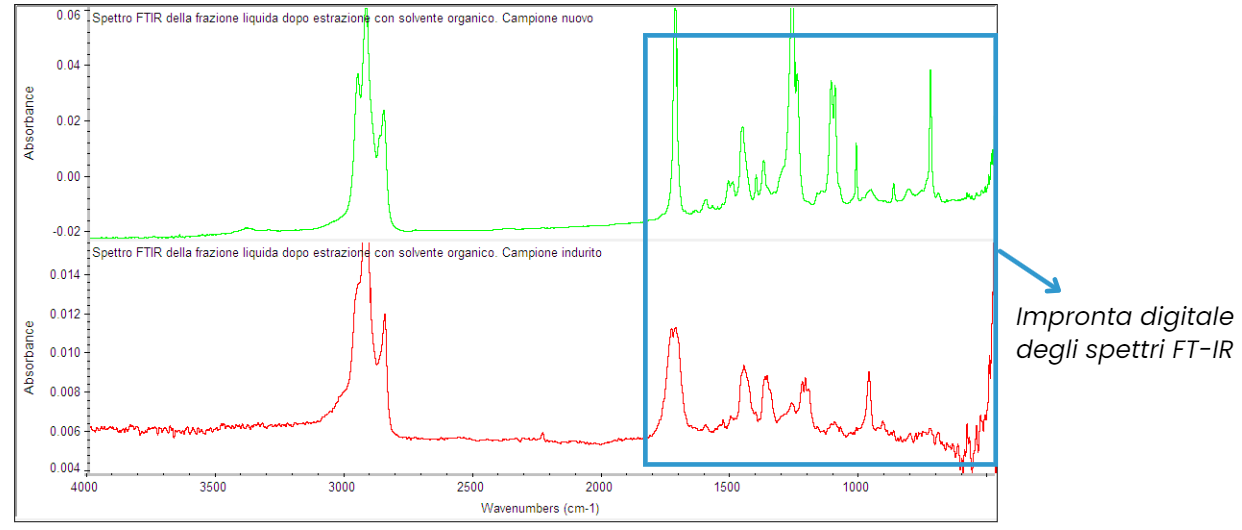

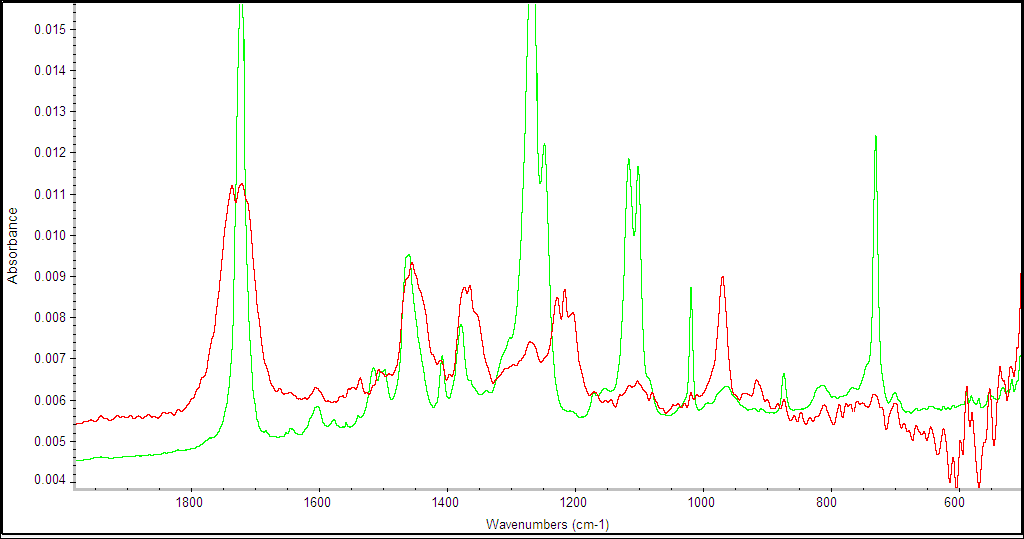

2. Spettrofotometria FT-IR

Una porzione di entrambi i tubi è stata sottoposta ad un’analisi spettrofotometrica FT-IR con la tecnica della riflettanza totale attenuata (ATR). Le analisi sono state effettuate sui campioni come arrivati, dopo estrazione in solvente organico e sulle frazioni liquide ottenute dall’estrazione dei tubi con la miscela di solventi. Gli spettri FT-IR ottenuti sono mostrati nelle Figure 4 e 5.

Figura 4 – spettri FT-IR ottenuti dalle analisi sul campione nuovo

Figura 5 – spettri FT-IR ottenuti dalle analisi sul campione danneggiato

Figura 6 – confronto con le librerie di spettri. Campione nuovo

Figura 7 – confronto con le librerie di spettri. Campione usato ed indurito

Figura 8 – confronto con le librerie di spettri FT-IR. Frazione liquida dall’estrazione con solvente organico

Inoltre, è da segnalare che dalla sovrapposizione degli spettri, in particolare nella zona dell’impronta digitale dello spettro, si osservano delle differenze tra i picchi di assorbimento che costituiscono gli spettri FT-IR delle frazioni liquide suddette. Questa differenza è apprezzabile anche dalla diversa colorazione delle frazioni liquide analizzate (Figura 9).

Figura 9 – spettri FT-IR delle frazioni liquide, ottenuta dopo estrazione con solvente organico dei due campioni

Nota: L’estrazione con solvente organico permette di separare la frazione dei composti volatili e semi-volatili (a basso peso molecolare). Questa frazione è molto importante nel manufatto in gomma perché rappresenta tutti gli additivi di natura organica. Queste sostanze sono quelle che hanno la funzione di sacrificarsi per non far degradare il polimero. La determinazione qualitativa e quantitativa di questa frazione non è semplice, in quanto sono sostanze che si perdono nel tempo e sono tenute in segreto dai fornitori dei compound elastomerici. Ingredienti appartenenti a questa frazione sono ad esempio:

- plastificante, che migliora la lavorabilità della gomma e peggiora le caratteristiche meccaniche della stessa

- antiossidanti

- antiozonanti

- lubrificanti

- attivanti della vulcanizzazione

- acceleranti della vulcanizzazione

- agente della vulcanizzazione

- …

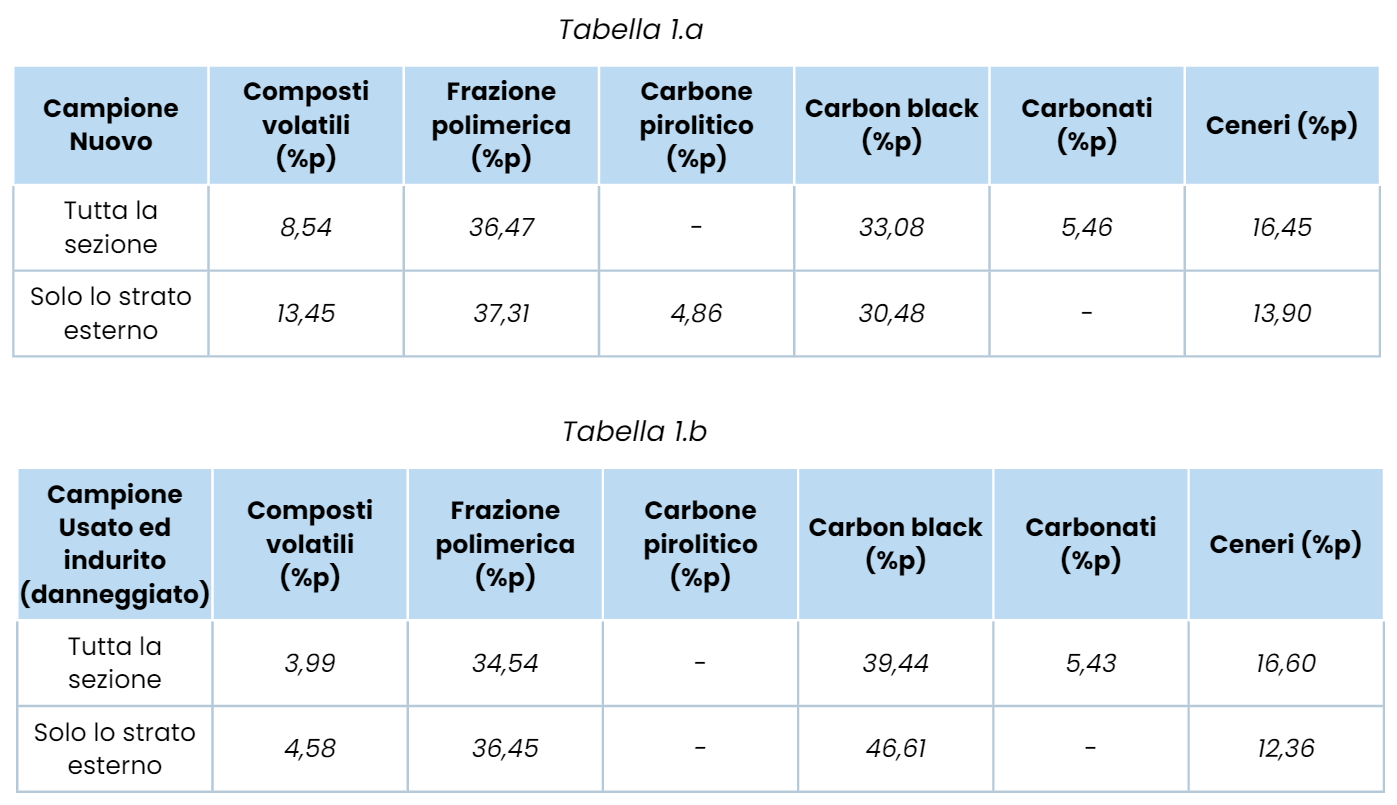

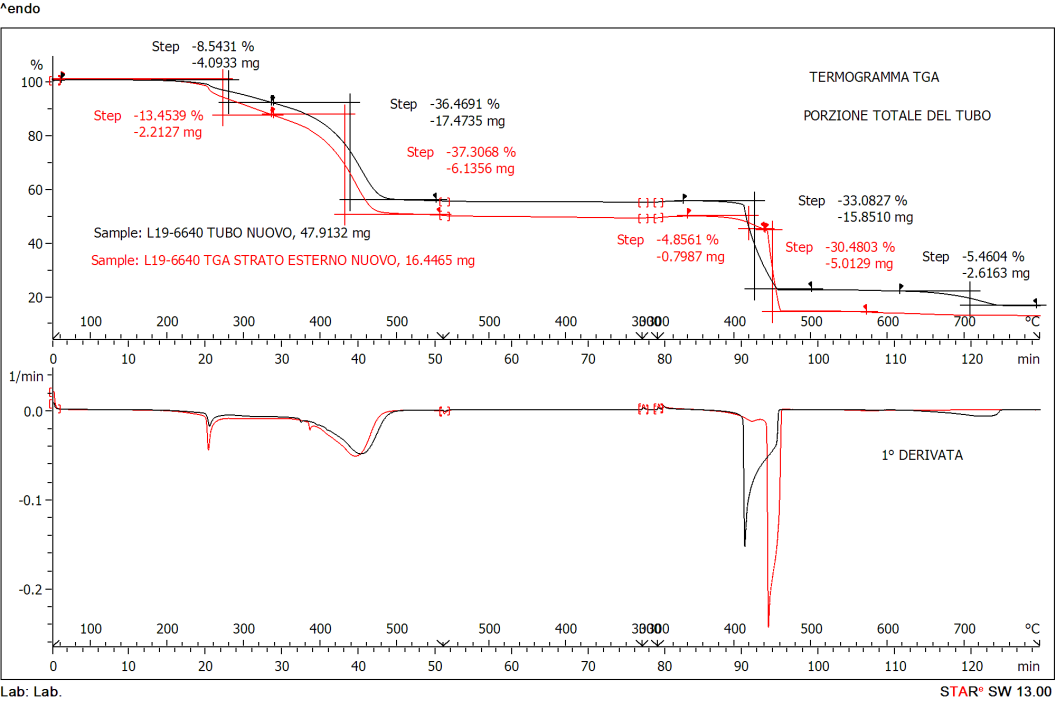

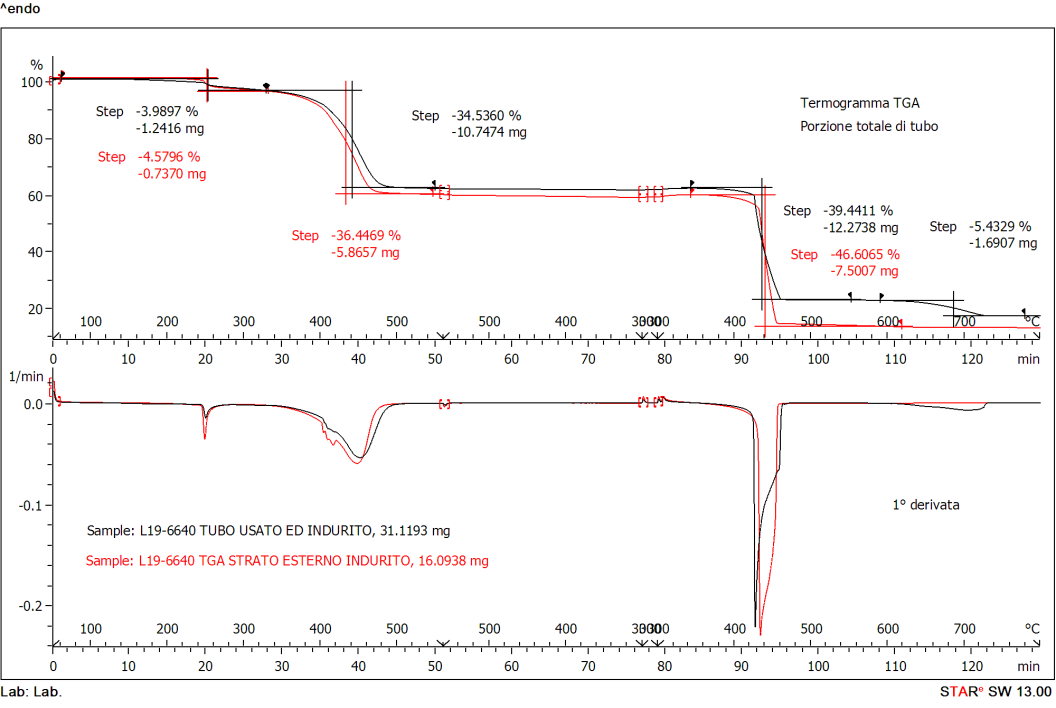

3. Analisi termogravimetrica (TGA)

Una porzione, sia di una sezione completa che il solo strato esterno di ciascun tubo, è stata sottoposta ad un’analisi termogravimetrica (TGA) con il seguente programma di riscaldamento controllato:

- rampa da 50°C a 560°C con gradiente termico di 10°C/min in atmosfera di azoto;

- rampa da 560°C a 300°C con gradiente termico di 10°C/min in atmosfera di azoto;

- isoterma a 300°C per 2 minuti in azoto;

- rampa da 300°C a 800°C con gradiente termico di 10°C/min in atmosfera di ossigeno.

I termogrammi TGA ottenuti sono mostrati nelle seguenti figure. Le informazioni che se ne ricavano sono mostrate nelle tabelle 1.a e 1.b.

Figura 10 – termogramma TGA del campione “Nuovo”

Figura 11 – termogramma TGA del campione “Usato ed indurito: danneggiato”

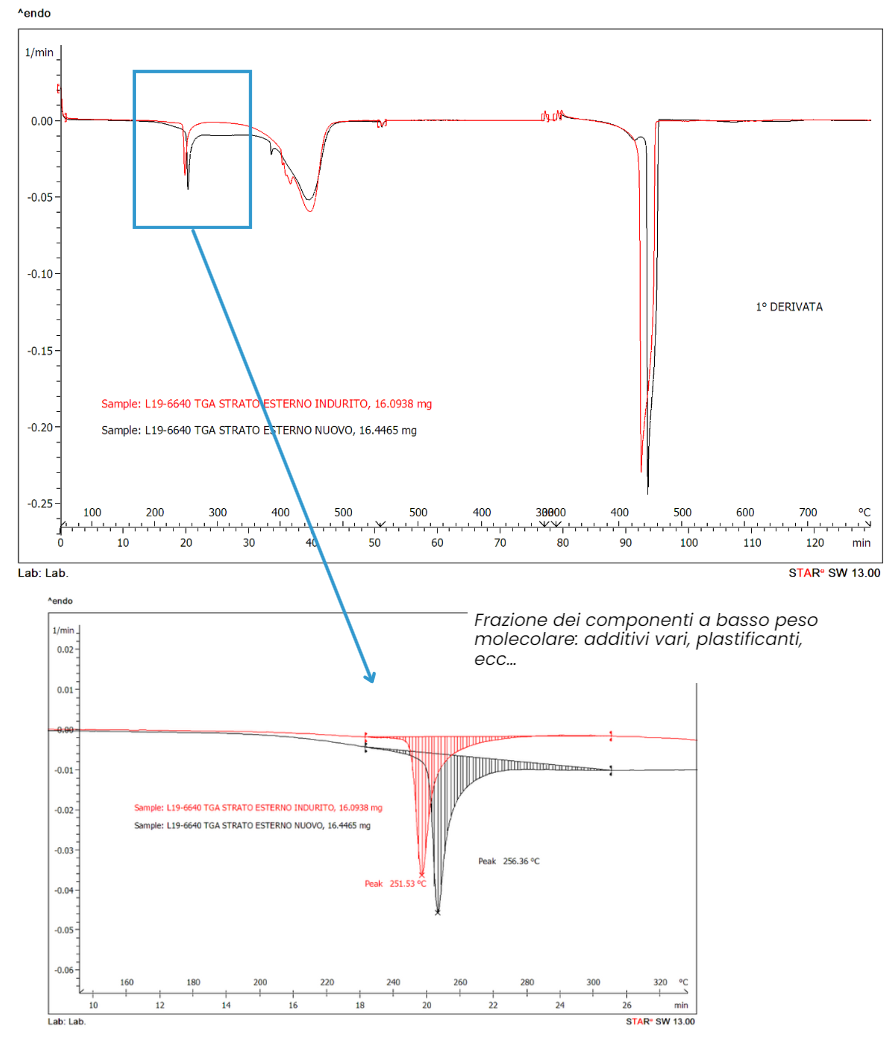

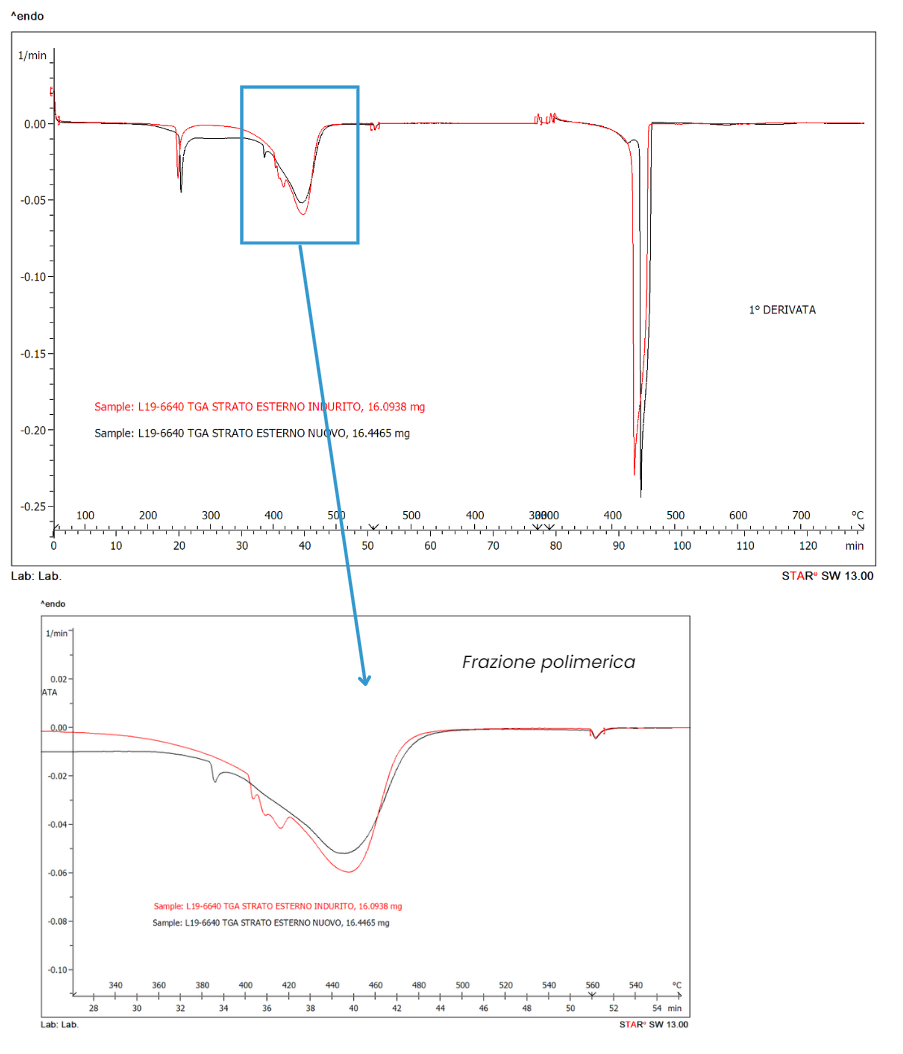

Considerando che il danneggiamento è principalmente concentrato sullo strato esterno del tubo, si è deciso di mettere a confronto gli spettri TGA dei due tubi, in particolare le curve della 1° derivata. Dal confronto suddetto, si osserva una differenza sia nella zona appartenente ai componenti a basso peso molecolare (aditivi, plastificante, ecc) (Figura 12.a), sia nella zona corrispondente al degrado termico della frazione polimerica (Figura 12.b).

Figura 12.a – termogramma TGA dello strato esterno dei due campioni. Curva della prima derivata (differenze tra i due campioni)

Figura 12.b – termogramma TGA dello strato esterno dei due campioni. Curva della prima derivata (differenze tra i due campioni)

Nota: L’analisi termogravimetrica (TGA) ha come principale scopo quello di determinare dal punto di vista quantitativo tutte le frazioni che compongono il compound elastomerico. Inoltre, dalle elaborazioni delle curve, in particolare quella della prima derivata, è possibile avere delle informazioni di carattere qualitativo. Infatti, è possibile determinare se tra i due compound elastomerici potrebbero esserci: differenze compositive nella frazione polimerica. Ad esempio, potrebbe trattarsi di un blend di gomme. differenze nella temperatura del picco di decomposizione termica della frazione polimerica. Temperature diverse indicherebbero la presenza di tipologie differenti di gomma. differenze nel carbon black. Questo additivo è essenziale nelle gomme nere. Aiuta ad aumentare, sia la resistenza alla radiazione, sia la resistenza meccanica. Esistono diversi tipi di carbon black, in funzione della morfologia delle particelle costituenti e dal processo di ottenimento.

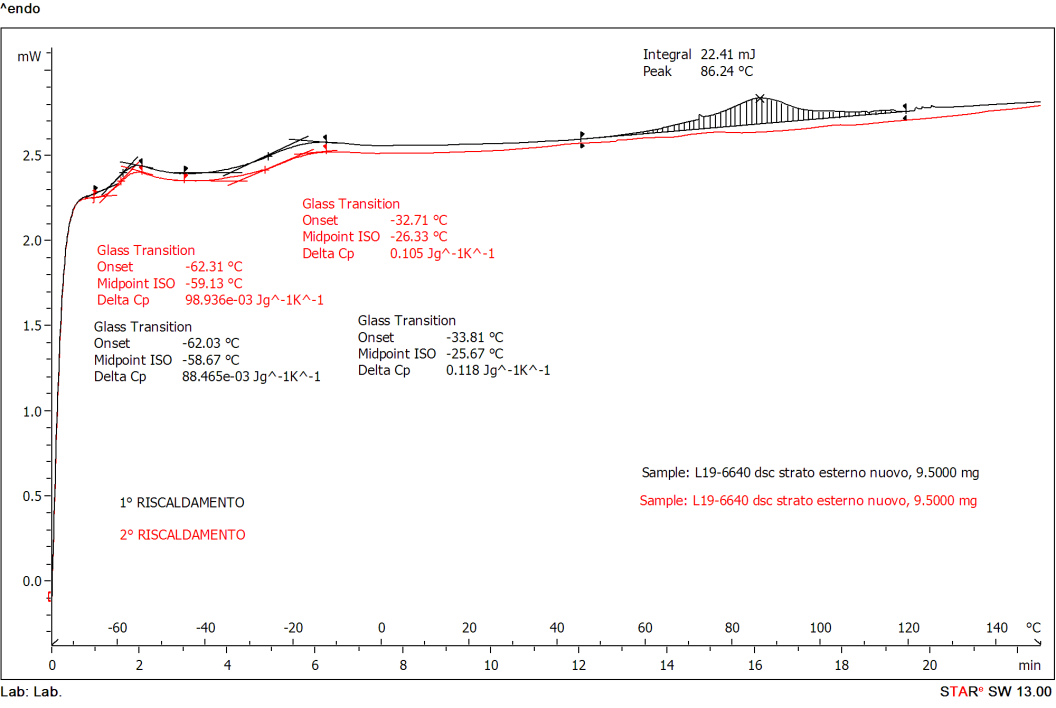

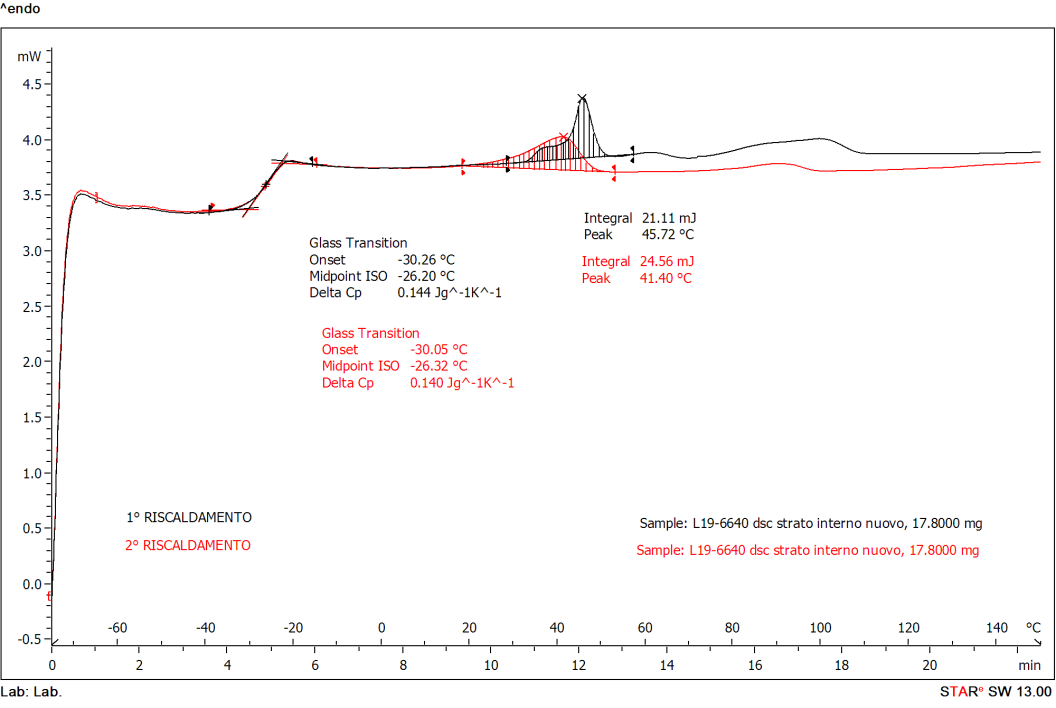

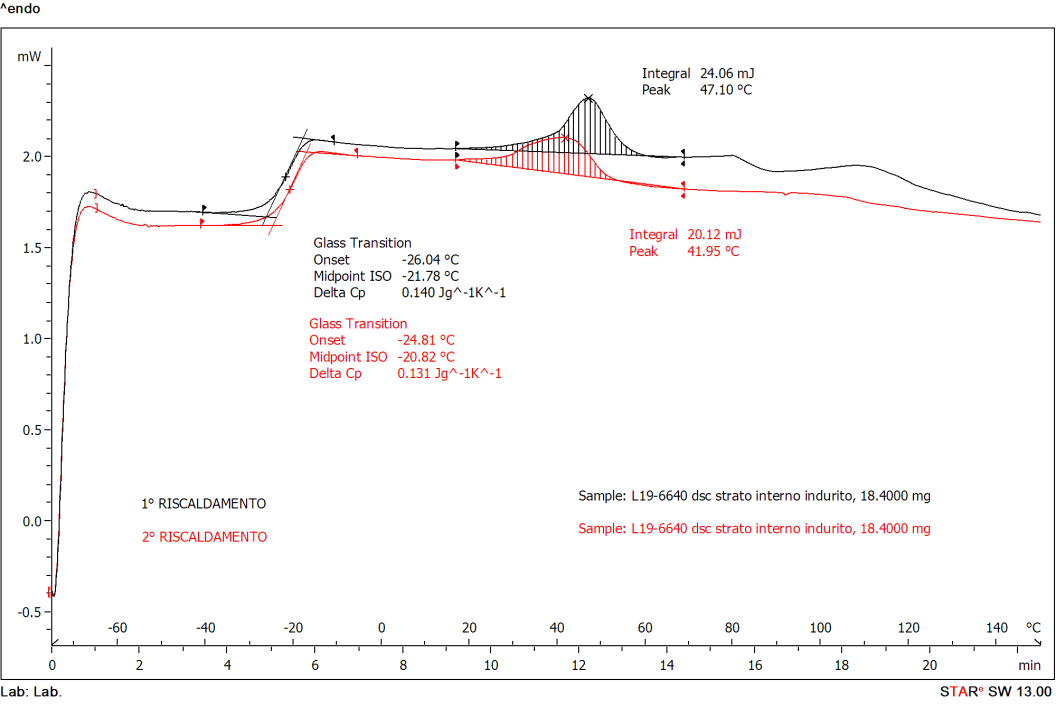

4. Analisi termica (DSC)

Una porzione dello strato esterno ed interno (materiale elastomerico) dei due tubi messi a confronto, è stata sottoposta ad un’analisi termica (DSC) con il seguente programma di riscaldamento controllato:

- rampa da -75°C fino a 150°C con gradiente termico di 10°C/min in atmosfera di azoto

- raffreddamento controllato in azoto a 10°C/min

- rampa da -75°C fino a 150°C con gradiente termico di 10°C/min in atmosfera di azoto

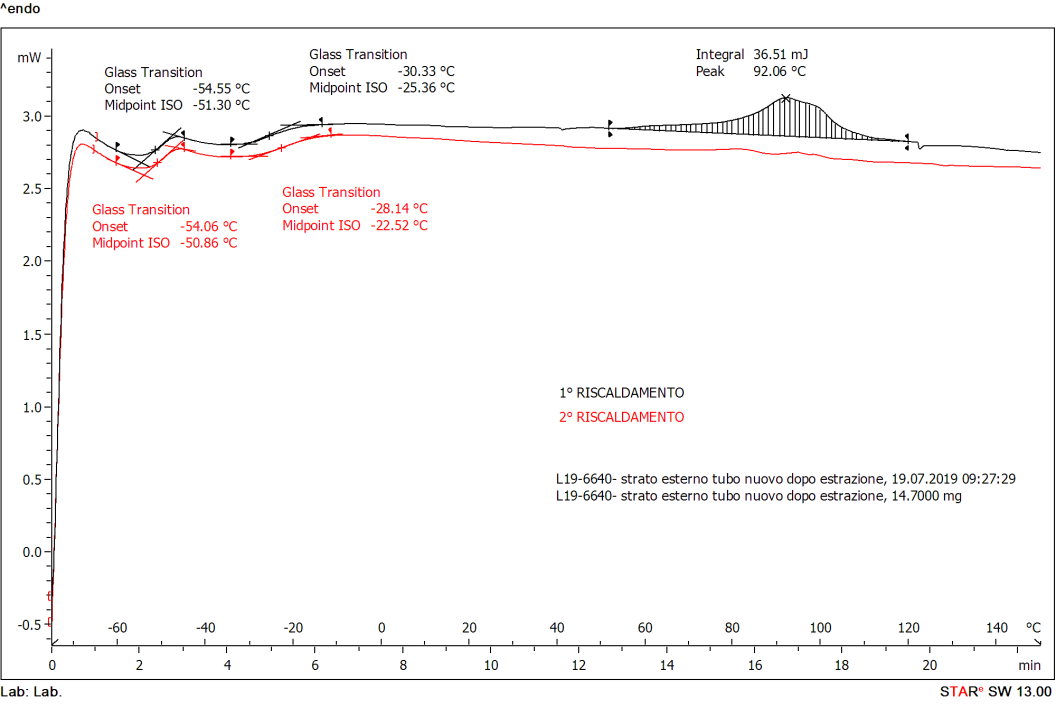

La porzione esterna del campione nuovo è stata analizzata prima e dopo il trattamento di estrazione in solvente organico (miscela 50% acetone, 50% n-esano).

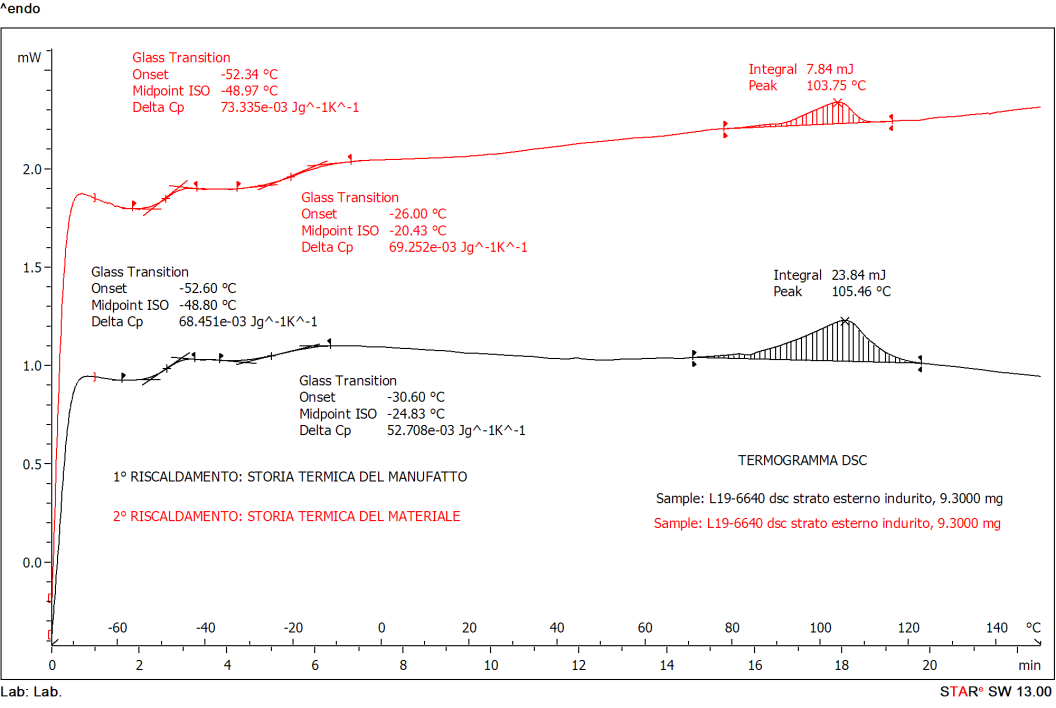

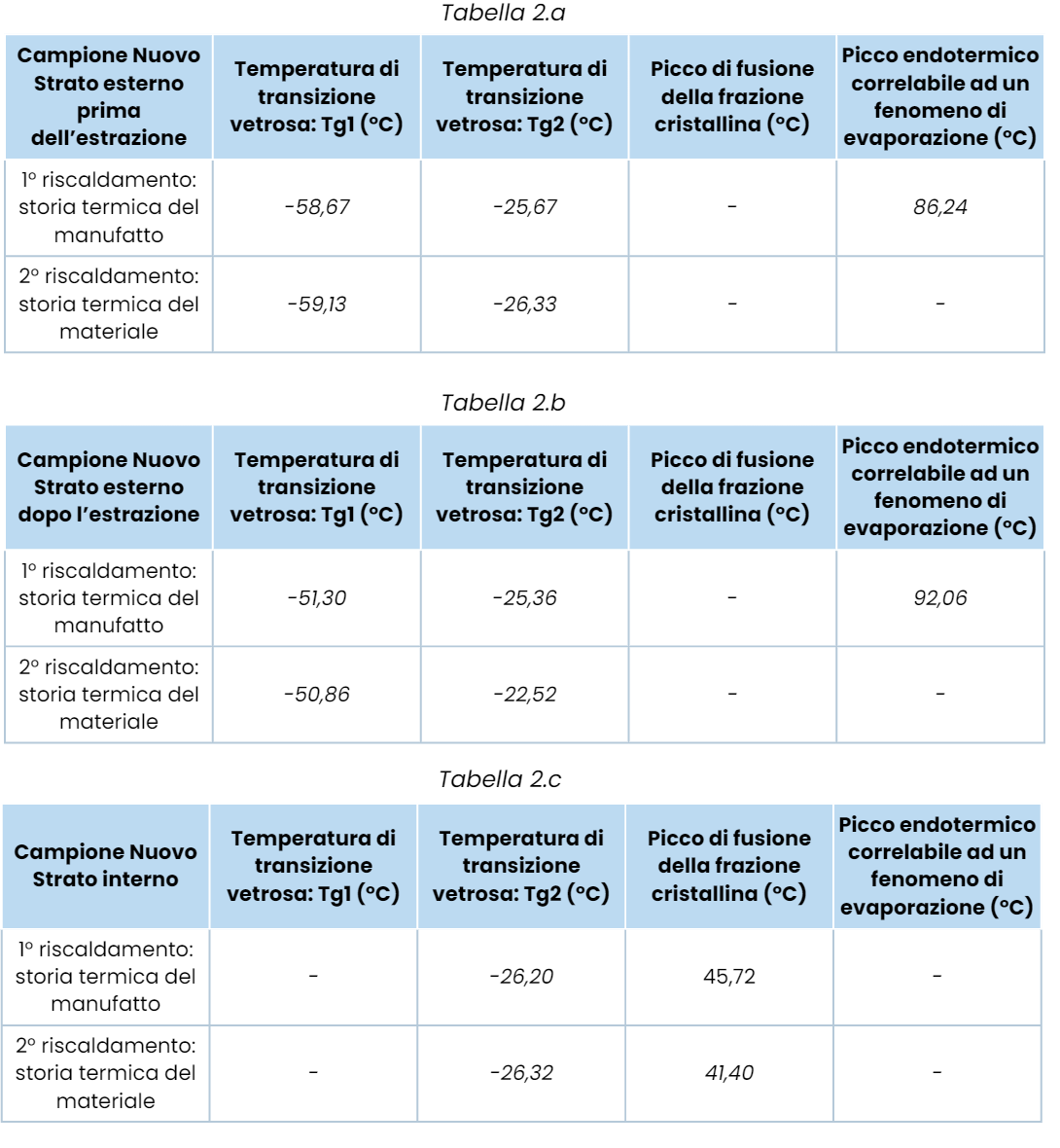

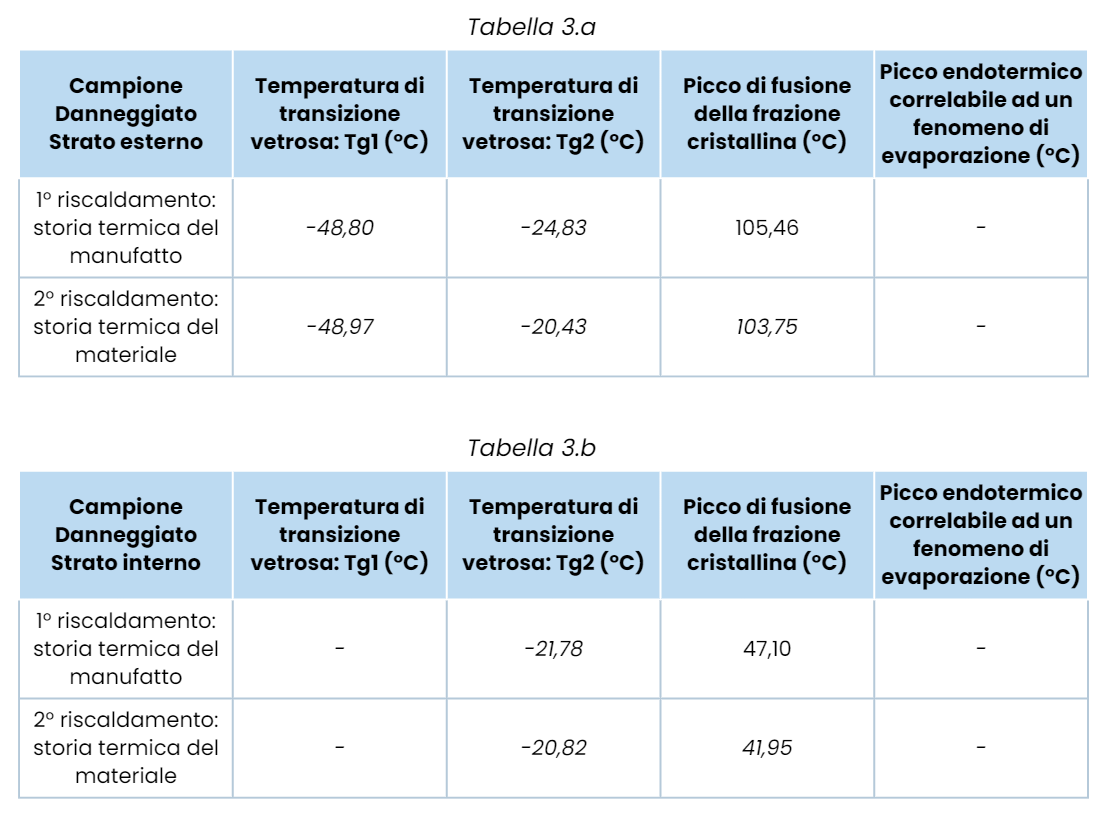

I termogrammi DSC ottenuti (1° e 2° riscaldamento) sono mostrati nelle seguenti figure. Le informazioni che se ne ricavano sono mostrate nelle tabelle a lato.

Figura 13.a – termogramma DSC dello strato esterno del campione nuovo prima dell’estrazione in solvente organico

Figura 13.b – termogramma DSC dello strato esterno del campione nuovo dopo estrazione in solvente organico

Figura 14.a – termogramma DSC dello strato esterno del campione danneggiato (usato ed indurito)

Figura 13.c – termogramma DSC dello strato interno del campione nuovo

Figura 14.b – termogramma DSC dello strato interno del campione danneggiato (usato ed indurito)

Nota: Le analisi termiche DSC permettono di determinare i parametri termici tipici dei materiali polimerici, in questo caso delle gomme. Per questa tipologia di materiale, il valore termico caratteristico è la temperatura di transizione vetrosa (Tg). Dai risultati ottenuti, si riscontra che il tubo è costituito da uno strato interno in solo gomma nitrilica (NBR); mentre lo strato esterno è un blend di gomma etilen-propilen-diene (EPDM) e gomma NBR. La gomma NBR è caratterizzata da una scarsa resistenza alle condizioni atmosferiche. Per questo motivo è miscelata alla gomma EPDM, un elastomero più resistente dal punto di vista ambientale.

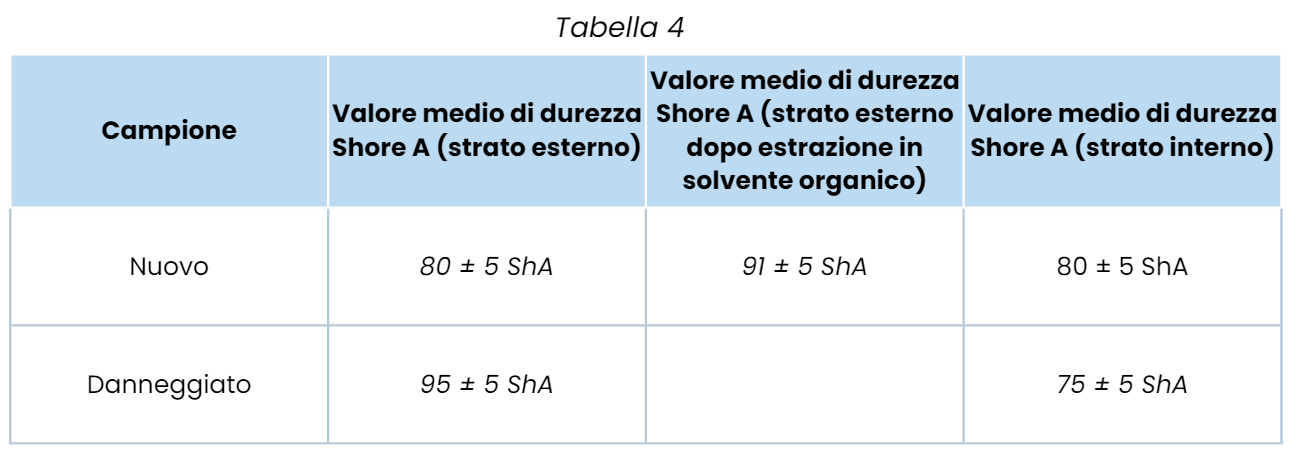

5. Durezza Shore A

Nota 1: Le misure di durezza Shore A sono state eseguite applicando un tempo di attesa pari a 3 secondi.

Nota 2: I valori sono da ritenersi indicativi, in quanto la forma e lo spessore dei campioni non sono conformi con quanto richiesto dalla normativa ASTM D2240:2015. I valori ottenuti hanno una validità di confronto tra i due manufatti testati, in quanto sono stati ottenuti con le stesse modalità operative.

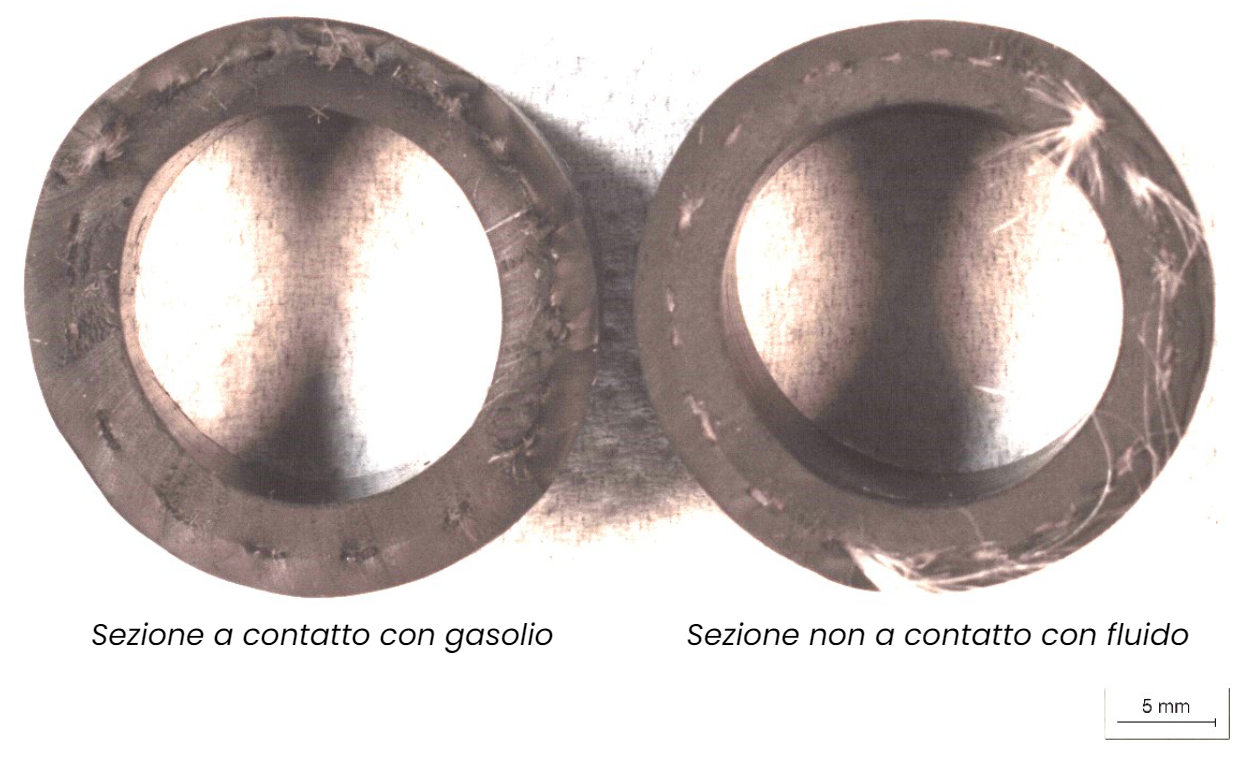

6. Resistenza ai fluidi

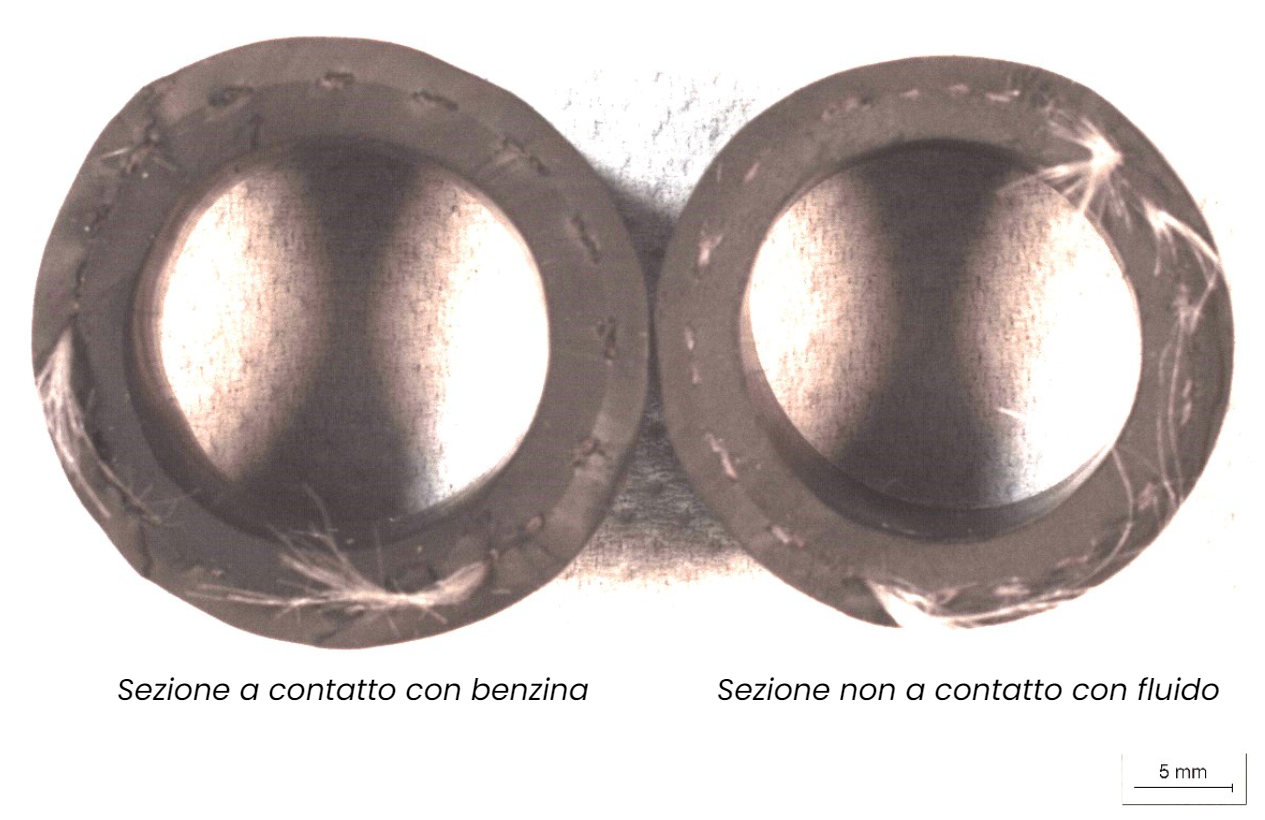

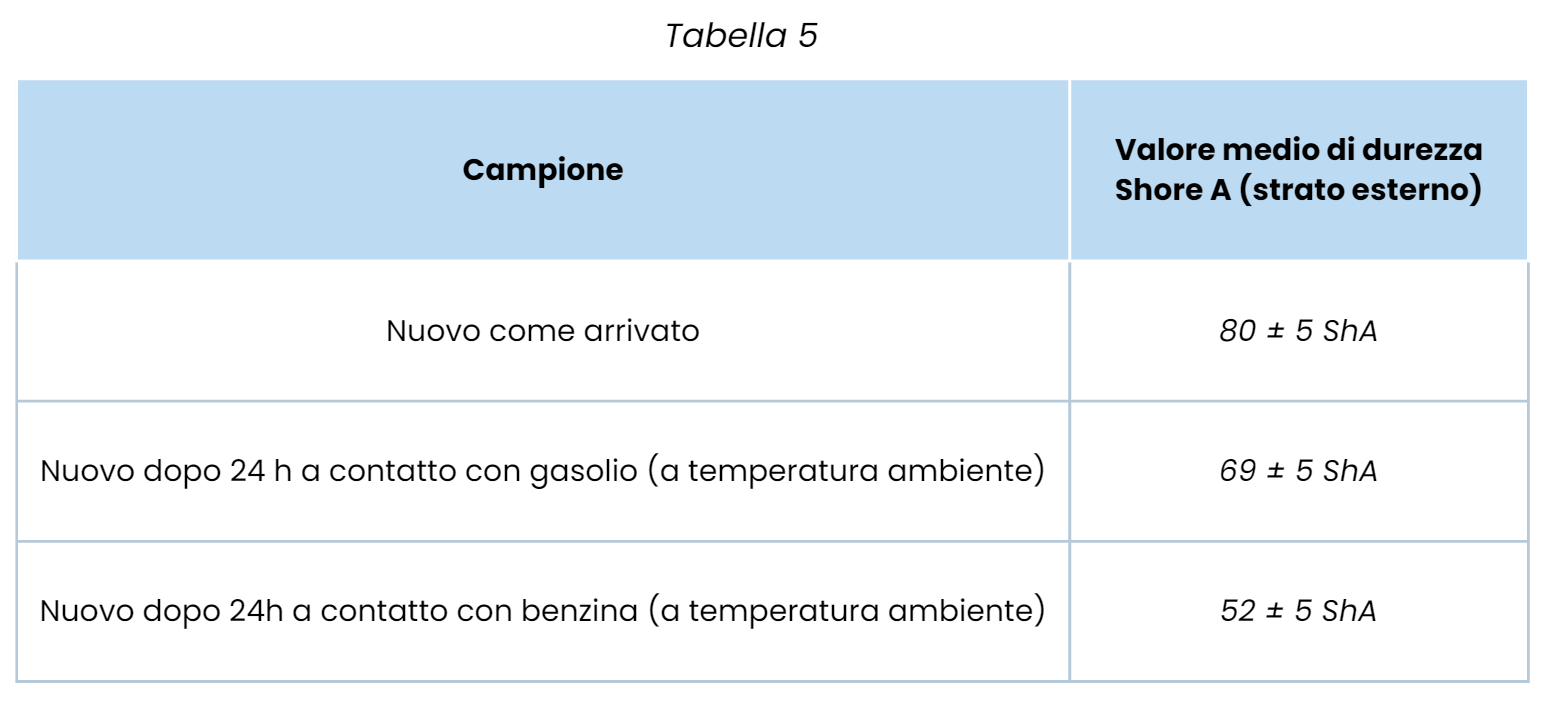

Una porzione dello strato esterno del tubo nuovo è stata messa a contatto sia con benzina che con gasolio a temperatura ambiente per la durata di 24 h. A seguito del contatto, entrambe le porzioni, rispetto al campione nuovo come arrivato, mostrano sia un effetto rigonfiante degli strati in gomma (più significativo sulla sezione a contatto con la benzina), sia una diminuzione del valore di durezza Shore A dello strato esterno. Il valore medio di durezza Shore A riscontrata è riportata in Tabella 5. In Figura 15 si osservano le sezioni trasversali, sia dei campioni trattati con i carburanti che uno spezzone di tubo nuovo come arrivato.

Figura 15 – Osservazioni macrografiche delle sezioni di tubo nuovo, prima e dopo contatto con benzina e gasolio

Nota: Le normative di riferimento per valutare la resistenza ai fluidi sono: ISO 1817 e ASTM D471. Queste normative fanno riferimento ai test che vengono eseguiti prima e dopo il contatto con diversi fluidi da parte del materiale elastomerico (gomma). Queste prove possono essere:

- variazione di durezza Shore A

- variazione percentuale di massa

- variazione percentuale di volume

- variazione percentuale di resistenza a trazione (carico a rottura ed allungamento a rottura)

- variazione di resistenza alla lacerazione

- variazione dell’aspetto superficiale dei campioni. Ad esempio: comparsa di screpolature, bolle, porosità, ecc.

- Analisi delle sostanze estratte da parte del fluido utilizzato

I criteri di accettabilità dei risultati ottenuti, possono essere indicati dal committente, oppure in alcuni casi si fa riferimento a normative, tipo ASTM D2000. Nel lavoro svolto, sono stati scelti tre fluidi: benzina commerciale, gasolio commerciale ed una miscela di 50% acetone + 50% n-esano. L’obiettivo è verificare se dopo il contatto con ciascun fluido il materiale risulta analogo con quanto riscontrato in esercizio.

I primi due fluidi (benzina e gasolio) sarebbero quelli con cui il tubo verrebbe a contatto in esercizio.

Discussione

Dalle analisi eseguite, lo strato esterno di entrambi i tubi è costituito da un blend di gomma etilen-propilen-diene (EPDM) e gomma nitrilica (NBR), mentre lo strato interno risulterebbe costituito da sola gomma nitrilica (NBR). Questi risultati confermerebbero la composizione chimica degli strati in gomma, indicata sulla scheda tecnica fornita dal committente. Dalle analisi di confronto tra i due tubi (danneggiato e nuovo), si riscontrano le seguenti differenze significative:

- Le osservazioni macrografiche e micrografiche del campione danneggiato evidenziano la presenza di difetti di integrità (cricche) solo sul lato esterno del campione. Lo strato interno risulta integro.

- Le analisi termogravimetriche (TGA) ed FT-IR evidenziano una presenza minore dei componenti a basso peso molecolare (additivi vari, ad esempio: plastificante) nel campione danneggiato, in particolare sullo strato esterno del tubo.

- Le analisi in DSC mostrano valori di Tg (temperatura di transizione vetrosa) della frazione elastomerica differenti fra i due campioni analizzati. In particolare, sullo strato esterno del tubo danneggiato, si osserva un aumento di questo valore, in modo più significativo su quello appartenente alla frazione in gomma EPDM. Questi risultati sono in linea con l’aumento di durezza (irrigidimento) del tubo danneggiato.

- I test di compatibilità chimica effettuati sul componente NUOVO con benzina e gasolio hanno evidenziato un fenomeno completamente diverso da quello osservato sul tubo danneggiato, mentre l’estrazione con una miscela 50% n-esano – 50% acetone ha portato ad ottenere risultati simili (vedi valori di durezza Shore A e parametri termici DSC). Questa miscela è costituita da un 50% di idrocarburi. Gli idrocarburi sono composti organici apolari capaci di modificare e/o degradare le gomma EPDM; mentre non causano effetti gravi sulla gomma NBR.

Conclusioni

In base ai risultati ottenuti, si ritiene che il fenomeno di danneggiamento subito dal tubo sia compatibile con un’estrazione parziale dei componenti a basso peso molecolare, in particolare dei plastificanti, da parte di qualche sostanza non compatibile principalmente con la gomma EPDM. Purtroppo, con le tecniche analitiche utilizzate non è stato possibile riscontrare eventuali sostanze contaminanti correlabili al fenomeno osservato.

Le analisi di compatibilità con gasolio e benzina hanno evidenziato un comportamento opposto a quello riscontrato sul tubo danneggiato. Non si ritengono quindi responsabili del fenomeno riscontrato.

Nota: Durante le indagini dove il danneggiamento è attribuibile al contatto con un determinato fluido, se le sostanze a contatto sono volatili, esse non si riescono a rintracciare. In questi casi, come nella presente indagine, si scelgono possibili simulanti per verificare come cambiano le proprietà del materiale e poter fare un confronto con ciò che è accaduto realmente.

Vuoi scoprire perchè il tuo componente si è rotto?

Compila il form e sarai ricontattato dal nostro staff tecnico

Leggi gli altri case study sulla Failure Analysis

Failure Analysis su valigia da viaggio | Rubrica come si è rotto? #09

Come si è rotta una valigia da viaggio? Nuovo case study di failure analysis

Failure Analysis su Perno filettato | Rubrica Come si è rotto? #08

Nuovo case study di Failure Analysis. Scopriamo come si è rotto un perno filettato

Failure Analysis su Girante | Rubrica come si è rotto? #07

Failure Analysis su una girante fratturata. Scopriamo insieme come si è rotta

Il tuo componente si è rotto in esercizio e vuoi capire qual è la causa della rottura?