progetti

TEC EUROLAB

Il nostro impegno nei progetti in corso

In questa pagina è possibile vedere una selezione dei progetti in corso e di quelli completati a cui abbiamo partecipato negli ultimi anni.

Contain – TEC Eurolab, Centiloc, SOLID, Thinkin

Digital Twin on the shelf per gli inventari chimici

Centiloc, una startup innovativa nel settore dell’hardware, propone una soluzione per sviluppare un Digital Twin “on the shelf” per la gestione degli inventari chimici, sfruttando la tecnologia di microgeolocalizzazione NFC e i sensori di livello di riempimento di Centiloc. Questa tecnologia permetterà il monitoraggio in tempo reale e l’analisi dei dati, migliorando l’efficienza produttiva, il controllo qualità, l’ottimizzazione della forza lavoro, la riduzione degli sprechi (15-30%) e la sicurezza degli operatori.

Partner industriali di riferimento testeranno e implementeranno la soluzione per garantirne la validazione pratica e l’espansione commerciale:

- Uno dei maggiori produttori di orologi, rappresentato dal suo integratore SOLID, che utilizza prodotti chimici nella produzione di orologi e nel controllo qualità.

- Thinkin, un’azienda italiana specializzata nella creazione di Digital Twin tramite tecnologie IoT per la gestione e l’ottimizzazione delle operazioni di produzione.

Il ruolo di TEC Eurolab sarà quello di rappresentare il laboratorio chimico che affronta problematiche legate allo stoccaggio dei prodotti chimici e di testare il Digital Twin.

Kick-off Meeting in Centiloc

DSRRD – TEC Eurolab, Collins Aerospace, SUPSI, IndustryApps

DataSpace for Rapid R&D

Il progetto DSRRD (DataSpace for Rapid R&D) è un’iniziativa all’avanguardia che mira a migliorare la tracciabilità dei componenti durante le fasi di sviluppo, design e testing. Questo progetto si concentra sull’astrazione dei dati relativi ai componenti aeronautici che Collins Aerospace intende sviluppare, utilizzando il dataspace fornito da IndustryApps. TEC Eurolab avrà il compito di testare i componenti fisici una volta prodotti da Collins Aerospace. I risultati dei test saranno inviati alla piattaforma di IndustryApps, dove verranno rielaborati tramite un modello di intelligenza artificiale sviluppato da SUPSI. Questo modello AI suggerirà nuovi parametri ottimali di design basati sui dati raccolti.

Kick-off Meeting in TEC Eurolab

SSEGAI – TEC Eurolab, Santer REPLY, Aleistyn, ABF LT, InTechCentras

Structurescope EG + Artificial Intelligence

La tecnologia Structurescope EG + Artificial Intelligence (SSEGAI) è progettata per determinare, attraverso metodi di controllo non distruttivo (NDT) con correnti indotte (EC), le proprietà chimico-fisiche e meccaniche di materiali elettricamente conduttivi, principalmente leghe metalliche, polimeri rinforzati con fibra di carbonio (SRFP), ceramiche metalliche e materiali semiconduttori, nel contesto dell’Industria 4.0/Industria 5.0.

La tecnologia si compone del dispositivo di misurazione Qu-Scope e della suite software Nanoinspect AI Solution.

Kick-off Meeting in TEC Eurolab

SSEGAI si basa su tre componenti innovative:

- Metodi di determinazione della struttura dei materiali tramite la misurazione delle caratteristiche di ampiezza-fase-ampiezza (APAC) della risposta del segnale poli-armonico EC NDT.

- Metodi di misurazione di precisione delle APAC.

- Metodi di Intelligenza Artificiale (AI) per l’interpretazione delle misurazioni APAC e la loro conversione in valori comprensibili e utilizzabili per la caratterizzazione delle proprietà dei materiali.

SSEGAI è in grado di sostituire fino all’80% dei test metallurgici tradizionali (MT), consentendo la determinazione delle proprietà dei materiali di prodotti finiti senza la necessità di prelevare campioni di prova. Inoltre, può essere applicato in contesti dove i metodi tradizionali non sono disponibili.

La determinazione delle proprietà dei materiali con SSEGAI avviene in meno di 30 secondi, riducendo in modo significativo i costi finanziari, i tempi di analisi, l’uso di materiali e risorse tecniche e il fabbisogno di manodopera nei processi produttivi.

IL RUOLO DI TEC EUROLAB: TEC Eurolab testerà la tecnologia SSEGAI e la confronterà con i metodi di prova accreditati del laboratorio. L’obiettivo è valutare se l’attività di laboratorio possa trarre vantaggio da questa soluzione in termini di riduzione dei tempi, dei materiali, delle risorse tecniche e umane.

Energy Master – TEC Eurolab, Santer REPLY, Industry Innovation Center, GridDuck, Diversey

AI technology to optimize energy efficiency and sustainability

Il progetto Energy Master rappresenta un miglioramento significativo negli ambiti dell’efficienza energetica e della sostenibilità. Sfruttando la tecnologia AI, il progetto mira a ottimizzare l’autoconsumo dell’energia generata dai pannelli solari installati sul tetto delle sedi di TEC Eurolab. Il sistema AI prevederà con precisione l’uso e la produzione di energia, allineando il funzionamento dei macchinari ad alto consumo energetico con i periodi di massima produzione di energia solare. Questa sincronizzazione strategica migliora l’utilizzo dell’energia solare, avvicinando così TEC Eurolab ai suoi obiettivi di sostenibilità e riducendo la dipendenza dalle fonti energetiche esterne, in generale non rinnovabili. Questo approccio innovativo non solo massimizza i benefici provenienti dalle energie green, ma contribuisce anche significativamente agli obiettivi generali dell’azienda in termini di responsabilità ambientale ed efficienza operativa.

Kick-off Meeting in TEC Eurolab

Predictive Q+ – PredictiveDataScience, TEC Eurolab, NV Bekaert SA, INNOVAPLAST

Advanced Software Platform for Streamlined Production Processes

Predictive Q+ è una piattaforma software avanzata per l’ottimizzazione dei processi produttivi. Nata dall’industria automobilistica e delle leghe, funge da stazione di controllo completo dei processi, monitorando, rilevando e prevedendo i problemi operativi e di qualità. Sviluppata dalla startup PredictiveDataScience in collaborazione con i partner del settore e alimentata dall’intelligenza artificiale, offre strumenti per l’analisi dettagliata, la previsione delle interruzioni e l’ottimizzazione, migliorando la qualità e l’efficienza delle risorse. La sua interfaccia versatile consente di gestire diverse fonti di dati, adattandosi a qualsiasi azienda manifatturiera. Collaborando con i partner del consorzio, Predictive Q+ espande le sue capacità ad altri settori. TEC Eurolab sfrutta la piattaforma per migliorare la manutenzione predittiva dei tomografi industriali. NV Bekaert SA beneficia della manutenzione predittiva per le linee e i sistemi di brevettazione e zincatura e per il controllo qualità dei prodotti in filo metallico. INNOVAPLAST utilizzerà la piattaforma per ottimizzare i parametri di processo nella produzione di materie prime bioplastiche a base di ria. Attraverso le collaborazioni, Predictive Q+ dimostra la sua capacità di guidare l’innovazione e di affrontare le sfide specifiche del settore. Le sue funzioni versatili e potenti, combinate con un’interfaccia di facile utilizzo, consentono alle aziende manifatturiere di raggiungere agilità, efficienza e competitività. Consente alle aziende di ottimizzare i processi produttivi, rispondere alle richieste del mercato e rimanere competitive in un ambiente economico dinamico.

Kick-off Meeting a Bratislava

Visita al Centro Tomografico di TEC Eurolab

HCP-bO – TEC Eurolab, Santer Reply, SUPSI, Industry Innovation Cluster, Smartzavod

Algoritmi di ottimizzazione dei processi industriali basati sulle preferenze degli operatori

Molti processi industriali sono difficili da ottimizzare a causa della mancanza di definizione degli indici di performance, dell’indisponibilità di sensori (e quindi di misure) e della difficoltà di impostare funzioni obiettivo. In questi scenari, le conoscenze degli operatori esperti guidano la fase di messa a punto dei processi industriali/applicazioni. In effetti, un approccio privo di programmazione per trasferire tali conoscenze umane all’impianto di produzione può essere implementato per consentire a qualsiasi operatore di trasferire naturalmente/intuitivamente le proprie competenze alla macchina/robot di destinazione.

Il progetto HCP-bO sfrutta algoritmi di ottimizzazione basati sulle preferenze per rispondere a queste esigenze. Adottando un approccio di questo tipo, è possibile addestrare un algoritmo mediante esperimenti eseguiti da un operatore esperto, guidando il processo di ottimizzazione. L’algoritmo di ottimizzazione può quindi elaborare una configurazione della macchina in base a diverse funzioni obiettivo. Il sistema fornisce suggerimenti all’operatore umano, assistendolo nelle attività di ottimizzazione. Inoltre, verrà sviluppata una versione migliorata di questo algoritmo (che include funzionalità di ottimizzazione qualitativa e quantitativa) per massimizzare la flessibilità del toolbox di ottimizzazione.

Gli algoritmi sviluppati (SUPSI + Santer Reply SpA) saranno testati in due casi d’uso rilevanti:

- [Tec-Eurolab]: ottimizzazione dei parametri di scansioni di tomografia computerizzata industriale;

- [SMARTZAVOD]: ottimizzazione dei parametri di stampa dei polimeri e di post-processing automatico per una stampante 3D ibrida.

CAMPRES – TEC Eurolab, GHEPI, XBW Lithium Battery REvolution, ENEA, Fondazione Democenter-Sipe, CertiMaC Materials Energy Innovation

Materiali compositi innovativi per il contenimento degli elementi delle batterie

Il Kick-off Meeting del progetto di ricerca industriale CAMPRES è stato realizzato nell’ambito del “Bando per progetti strategici di ricerca industriale finalizzati alle aree prioritarie della Smart Specialization Strategy 2023-2024”, Azione 1.1.2 “Sostegno alla ricerca collaborativa di laboratori di ricerca e università con le imprese” della Regione Emilia-Romagna (PR-FESR EMILIA ROMAGNA 2021-2027).

CAMPRES si concentra sullo sviluppo di una famiglia di materiali compositi innovativi per il contenimento di elementi di batterie per l’accumulo di energia statica e/o portatile adatti alla produzione di massa con tecnologie avanzate di stampaggio a iniezione.

CAMPRES definisce un’architettura modulare che offre flessibilità nella progettazione dell’accumulo di energia, per soddisfare le esigenze specifiche di diversi scenari di utilizzo e per favorire un’installazione più efficiente e ottimizzata. La tecnologia di produzione di massa consente di ridurre i costi e migliorare l’efficienza del processo produttivo, garantendo un rapido time-to-market. Il concetto proposto promuove la definizione di standard che favoriscano l’interoperabilità degli elementi delle batterie tra i diversi settori di utilizzo, in linea con i principi dell’ECONOMIA CIRCOLARE e della gestione della SECONDA VITA delle batterie al litio.

HEATBETA – TEC Eurolab, Poggipolini, EMAG Group, Università di Bologna, BI-REX Competence Center, Fondazione Democenter-Sipe

Progettazione e fabbricazione di una pala di turbina per applicazioni ad alta temperatura realizzata con una tecnica di Laser Engineered Net Shaping utilizzando una lega ad alta entropia.

Lo sviluppo di leghe innovative dotate di proprietà resistenziali ad alta temperatura rimane un imperativo nella ricerca in ambito ingegneria dei materiali. Dovendo trovare applicazione nella costruzione di componenti per turbine, queste leghe devono presentare elevata resistenza a fatica, a creep, a ossidazione e corrosione a temperature estreme. La nuova generazione di leghe ad alta entropia mostra un potenziale per sviluppare prestazioni ottimali nell’ambito di tali componenti. Queste leghe si basano su cinque o più elementi principali, che formano strutture in soluzione solida stabili a temperature elevate. Ad oggi, i componenti prodotti con leghe ad alta entropia sono perlopiù realizzati mediante tecniche convenzionali, che richiedono ulteriori trattamenti dopo la fabbricazione.

Questi processi sono caratterizzati da tempi di produzione lunghi e costi operativi elevati, che li rendono redditizi solo per la produzione di massa. La produzione laser additiva offre una soluzione a questi problemi, poiché la produzione di prodotti full o near-net-shape con minori requisiti di finitura superficiale è resa possibile in breve tempo. I prodotti fabbricati mediante processi additivi basati su laser sviluppano generalmente proprietà migliori rispetto a quelli ottenuti per metodi convenzionali, grazie alla rapidità di raffreddamento associata a tali processi. In questo progetto di ricerca si fa riferimento alla lega ad alta entropia (HEA) AlCrFeNiCu, mediante la quale si intende fabbricare una pala di turbina per elevati carichi termomeccanici, impiegando un processo additivo. La caratterizzazione sperimentale sia statica che a fatica del materiale HEA, ottenuto attraverso il processo di fabbricazione laser, da effettuarsi su provini, costituisce il primo stadio del progetto e prerequisito per la progettazione. La pala viene quindi progettata sulla base di un profilo aerodinamico consolidato, applicando metodi numerici come l’ottimizzazione topologica per definire la disposizione ottimale dei canali interni in termini di risposta strutturale. Poiché la fatica e la fatica da fretting sono le modalità di rottura dominanti per questo tipo di componenti, deve essere eseguita un’adeguata valutazione progettuale su entrambi i versanti. La pala viene quindi fabbricata utilizzando la tecnica Laser Engineered Net Shaping (DED), seguita da un’operazione di finitura mediante macchina a 5 assi. Sarà eseguita una scansione 3d al fine di verificare il rispetto delle tolleranze dimensionali e geometriche imposte. Infine, le proprietà termomeccaniche saranno valutate e confrontate con una pala di turbina prodotta con materiali e processi di fabbricazione convenzionali.

GIMCANA – TEC Eurolab, Future Technology Lab (UniPr), Centro Interdipartimentale di Ricerca Industriale Meccanica Avanzata e Materiali (UniBo), CRIT, BEAMIT, Blacks, Mind Composites, Bercella

Giunzioni Metallo-Composito ad Alta resisteNzA

GIMCANA è un progetto co-finanziato dall’Unione Europea che svilupperà una nuova tecnologia di giunzione multimateriale, da applicare a una vasta gamma di componenti strutturali di qualsiasi settore industriale, al fine di promuovere la sostituzione del metallo a favore di un polimero fibrorinforzato (PFR) e la conseguente estrema riduzione del peso. La tecnologia innovativa, ovvero SLIM2CORE (Standalone Lattice Insert for Metal-COmposite COnnection REinforcement), si basa su inserti realizzati mediante Additive Manufacturing (AM) a basso costo e ad alto valore aggiunto, che consentiranno una connessione più forte tra metallo e PFR. Il progetto copre l’intera catena del valore della tecnologia innovativa, dai materiali, al design, alla produzione, test e controllo di qualità, valutando il suo potenziale su un caso d’uso e il grande impatto della sua adozione. GIMCANA si svilupperà anche coerentemente ai principi di Economia Circolare, mostrando come sia possibile ottenere un componente metallo-PFR ad alte prestazioni utilizzando per quest’ultimo fibre di carbonio riciclate, ed effettuandone un analisi del ciclo di vita (LCA). Il progetto ha una durata di 30 mesi.

Il nostro R&D Manager Fabio Esposito e il Centro Tomografico di TEC Eurolab contribuiranno al progetto per la parte di testing e controllo qualità della nuova tecnologia, valutandone le prestazioni complessive tramite controlli con tomografia industriale.

X-rAI – TEC Eurolab, Volkswagen, Fraunhofer, Loamics, Tvarit & Technische Universität Braunschweig

X-rAI – AI based X-ray analysis for quality prediction of casted products

X-RAI è un progetto cofinanziato dall’Europa con un contributo di 1.148.723 euro da parte di EIT Manufacturing. TEC Eurolab, insieme agli altri partecipanti Volkswagen AG, Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V., Loamics, Technische Universität Braunschweig e Tvarit GmbH, lavorerà sull’ottimizzazione del processo di fusione utilizzando l’ispezione a raggi X per determinare la qualità del prodotto.

L’industria della fonderia è una delle industrie a maggior consumo energetico in Germania. Pertanto, l’ottimizzazione dei processi con la conseguente riduzione dei difetti di produzione è essenziale per uno sviluppo sostenibile dell’industria. Un modo per ottimizzare i processi di fusione è l’uso di strumenti digitali per identificare le dipendenze non lineari e multicriteriali nei processi, che complicano notevolmente l’ottimizzazione. Per ricavare queste dipendenze non lineari e multicriteriali sono necessari strumenti di analisi dei dati provenienti dal processo di produzione e dalle ispezioni di qualità.

Un’ispezione di qualità nel processo di fusione è l’ispezione a raggi X, obbligatoria per i prodotti destinati alla sicurezza. I dati dell’ispezione e l’immagine a raggi X includono vari parametri per determinare la qualità del prodotto. Pertanto, i dati possono essere utilizzati per analizzare le dipendenze tra la qualità del prodotto e i processi di produzione.

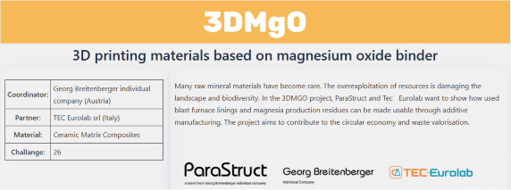

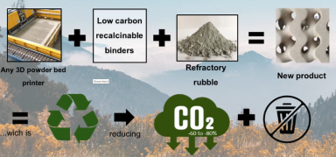

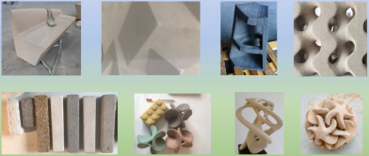

AMULET Project – TEC Eurolab & ParaStruct

3DMgO – 3D Printing materials based on magnesium oxide binder

AMULET è un progetto HORIZON 2020 che mira a sfruttare il potenziale di innovazione delle PMI nel campo dell’edilizia leggera, creando nuove catene di valore attraverso lo scambio di conoscenze intersettoriali nei settori automobilistico, aerospaziale, aeronautico, energetico e delle costruzioni. Nel corso del 2022, TEC Eurolab ha presentato, in collaborazione con l’azienda austriaca ParaStruct, il progetto “3DMgO – Materiali per la stampa 3D basati su leganti di ossido di magnesio”. Il progetto parte dal presupposto che molte materie prime minerali stanno diventando rare a causa dell’eccessivo sfruttamento delle risorse. Nel progetto 3DMgO, ParaStruct e TEC Eurolab vogliono dimostrare come i residui di ossido di magnesio prodotti durante il processo di calcinazione della magnesite e/o ottenuti dai residui di ceramica refrattaria dell’industria siderurgica possano essere resi utilizzabili attraverso la fabbricazione additiva. Il progetto mira a contribuire all’economia circolare e alla valorizzazione dei rifiuti nel mondo delle costruzioni.

Stai cercando un

Partner per i tuoi progetti R&D?

Parliamone insieme

FISSA UNA CALL CON IL NOSTRO R&D MANAGER