TOMOGRAFIA INDUSTRIALE

TEC EUROLAB

Questa tecnica è fondamentale per l’analisi e la verifica dei componenti e del loro materiale (tomografia materiale), consentendo di individuare difetti, inclusioni e porosità altrimenti invisibili.

La tomografia industriale, o tomografia industriale computerizzata, è ampiamente utilizzata in vari settori, come l’automotive (tomografia automotive) e l’aerospaziale, per garantire la qualità e l’affidabilità dei componenti.

Presso il nostro centro di tomografia industriale, possiamo effettuare analisi tomografiche e ottenere una scansione tomografica che ci permette di effettuare analisi dimensionale, analisi difettologica e reverse engineering del componente analizzato.

Tomografia industriale computerizzata: il laboratorio

Il centro di tomografia computerizzata industriale TEC Eurolab supporta le aziende nell’acquisizione e interpretazione di scansioni a raggi X di componenti industriali, permettendo un’analisi approfondita del prodotto e la valutazione di eventuali difetti.

Grazie alle scansioni tomografiche, possiamo effettuare diverse tipologie di analisi: l’analisi difettologica, che consente di individuare difetti, inclusioni e porosità nei materiali, l’analisi dimensionale, che verifica le dimensioni e la conformità dei componenti rispetto al disegno tecnico ed il reverse engineering, che permette di ricavare il modello CAD a partire dal componente fisico.

La tomografia industriale computerizzata è ottimale anche per il FAI (First Article Inspection), garantendo che i primi articoli di produzione soddisfino tutte le specifiche richieste in fase progettuale.

Inoltre, viene spesso utilizzata per controlli di produzione su lotti interi, assicurando una qualità costante.

La nostra esperienza in tomografia industriale, unita all’expertise del nostro personale tecnico nella scelta della strumentazione più adatta, nel settaggio dei parametri e nell’interpretazione delle scansioni tomografiche, ci consente di affiancare il cliente in tutte le fasi del processo, dall’analisi prototipale fino a quella sul componente finito.

I vantaggi della tomografia industriale ndt

La tomografia industriale è diventata una tecnologia non distruttiva ormai indispensabile nel controllo qualità dei principali settori industriali.

Grazie alla tomografia industriale computerizzata, è possibile ottenere immagini tridimensionali dettagliate di componenti complessi, consentendo un’analisi approfondita senza danneggiare il materiale e il componente analizzato. Un’indagine approfondita del componente, effettuata con scansione tomografica, permette di individuare eventuali difettosità, consentendo alle aziende di prevedere azioni correttive prima di procedere con la produzione o la commercializzazione finale del componente.

Eseguire un’analisi tomografica significa riunire in una singola analisi non distruttiva la verifica dimensionale e il controllo difettologico completo, consentendo di rilevare tempestivamente eventuali criticità, migliorare la confidenza ingegneristica sul prodotto e ridurre drasticamente il time to market.

Quali sono i vantaggi per il cliente?

• Potenziamento del controllo sulla qualità dei propri prodotti.

• Supporto ai settori di ricerca e sviluppo in fase di prototipazione di nuovi componenti.

• Controllo in produzione per la verifica della conformità.

• Riduzione del tempo di ricerca delle cause di difetti in un prodotto.

Quali analisi puoi fare con la tomografia industriale e che risultati puoi ottenere?

Nel nostro centro tomografico offriamo una vasta gamma di servizi avanzati per rispondere alle esigenze dei diversi settori industriali.

Di seguito, verranno illustrate le principali tipologie di analisi effettuabili grazie alla scansione tomografica.

Analisi difettologica

A seguito della scansione tomografica di un componente e della ricostruzione del volume tomografico così ottenuto, l’analisi difettologica consente di definire lo stato del componente, senza danneggiarlo, in termini di:

Valutazione delle discontinuità interne in accordo a capitolati di accettabilità ed emissione di giudizio di Accept/Reject

Classificazione delle discontinuità in termini di estensione nelle 3 dimensioni, tipologia e posizione rispetto al CAD del componente

Definizione del volume complessivo occupato dalle discontinuità rispetto al volume totale del componente con l’applicazione di specifici moduli di calcolo “Porosity”

Importazione dei modelli matematici del componente e verifica dell’asportabilità delle discontinuità rilevate durante la fase di lavorazione per controlli In-Process e Cost Saving

Analisi dimensionale

La tomografia industriale computerizzata, oltre alle applicazioni in ambito NDT (Non Destructive Testing), presenta elevate potenzialità nel campo dell’analisi dimensionale.

A differenza delle tecnologie di misura standard, infatti, l’attraversamento dei raggi X di tutte le parti del campione ispezionato consente la ricostruzione dell’intero volume del componente (sia delle superfici esterne, sia di quelle interne). In questo modo, durante la fase di analisi del dato è possibile eseguire misurazioni anche su tutte quelle porzioni di materiale normalmente precluse ad un controllo tradizionale, a meno di non sezionare il campione rendendolo non utilizzabile.

Validazione nuovi prodotti

Lo scopo della validazione di primo prodotto è quello di dare evidenza oggettiva che i disegni, le quote e tutte le specifiche progettuali vengano verificate e classificate con l’intento di far emergere eventuali non conformità al fine di evitare la presenza delle stesse nella produzione di serie.

Il controllo tomografico, grazie alle applicazioni sia difettologiche sia dimensionali ed alla possibilità di rilevare sia caratteristiche interne (condotti, fori ciechi, circuiti interni), consente una caratterizzazione FAI precisa ed affidabile.

Aerospace, biomedicale e automotive: la tomografia applicata alle industries

La tomografia industriale trova applicazioni cruciali nei settori automotive, aerospaziale e biomedicale, dove la precisione e la qualità dei componenti sono fondamentali.

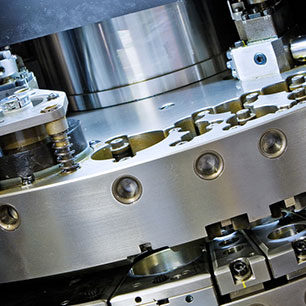

Nel settore automotive ha la capacità di eseguire scansioni tomografiche su componenti critici come i blocchi motore, le valvole, gli iniettori, la componentistica elettronica, ecc… e permette di individuare difetti interni come crepe, porosità o inclusioni in maniera più immediata rispetto ad altre tecniche, fornendo un quadro complessivo dello stato del materiale/componente. In tal modo si assicura che ogni parte soddisfi rigorosi standard di sicurezza e prestazioni. Questo tipo di analisi non distruttiva è essenziale per prevenire guasti che potrebbero compromettere la sicurezza dei veicoli.

Nel settore aerospaziale, la tomografia industriale consente il controllo accurato di parti critiche come turbine, pale dei motori e componenti in composito, dove la precisione è fondamentale per la sicurezza del volo e l’affidabilità operativa. La precisione delle analisi tomografiche permette di rilevare micro-difetti che potrebbero evolversi in problemi gravi durante il volo. In sintesi, la tomografia industriale è essenziale per mantenere elevati standard di sicurezza, affidabilità e prestazioni nei velivoli e nelle attrezzature aerospaziali.

Nel settore biomedicale, la tomografia industriale è utilizzata per assicurare la qualità e la sicurezza dei dispositivi medici, che spesso devono soddisfare standard estremamente elevati. La capacità di eseguire scansioni ad alta risoluzione consente di esaminare impianti e protesi con una precisione micrometrica, rilevando difetti che potrebbero compromettere la funzionalità o la biocompatibilità dei dispositivi. Inoltre, la possibilità di analizzare componenti realizzati con tecnologie additive permette di innovare e migliorare continuamente i dispositivi medici, assicurando che ogni prodotto sia conforme alle specifiche richieste e sicuro per l’uso clinico.

CASE STUDY

TOMOGRAFIA INDUSTRIALE COMPUTERIZZATA – TECNOLOGIE A CONFRONTO NELL’ISPEZIONE DI COMPONENTI AD ALTA DENSITÀ

Come influisce sull’esito di un controllo CT la potenza della sorgente impiegata?

Nel nostro Centro tomografico abbiamo messo a confronto i due sistemi più potenti (LINAC DIONDO D7 6MeV vs. NSI X7500 450 MeV) per scansionare una ruota dentata in acciaio ed effettuare una comparazione sia difettologica sia dimensionale degli output.

Vuoi leggere il case study completo?

SCOPRI DI PIÙ

Caratteristiche tecniche della tomografia dei materiali

Per poter eseguire una tomografia industriale è necessario conoscere innanzitutto lo scopo della scansione tomografica ed il componente da analizzare.

Infatti, se un componente è di grandi dimensioni e composto da leghe ad alta densità, probabilmente solo il LINAC potrà essere in grado di ottenere risultati accettabili. Se, invece, lo scopo è quello di trovare discontinuità di piccole dimensioni, allora sarà necessario utilizzare il tomografo che permette di raggiungere la massima risoluzione.

In generale, in base a questi dati, ogni scansione richiede di fare diverse considerazioni per impostare i numerosi parametri tecnici necessari per ottimizzare la qualità della scansione tomografica. Queste considerazioni, ad esempio, sono:

• Dimensioni e peso del componente: in base a questi dati si sceglierà il tomografo più adatto al componente. In TEC Eurolab siamo in grado di analizzare componenti che pesano fino a 200kg e con volume scansionabile pari a un cilindro di diametro 1,5 m e 4m di altezza.

• Materiale del componente: anche in base a questo parametro verrà scelto il tomografo più adatto. Con il tomografo LINAC 6,0 MeV possiamo effettuare scansioni tomografiche su componenti in super leghe.

• Fissaggio del componente: il componente durante la scansione deve rimanere fermo, in questa fase mi devo chiedere: come lo fisso in maniera tale che non si muova durante il movimento dei vari componenti del sistema tomografico?

• Scopo della scansione: dimensionale e/o difettologica? Cosa voglio ottenere?

Da tali considerazioni derivano i successivi “settaggi” dei parametri di sistema, tra cui

• Tensione (kV): determina la capacità penetrativa del fascio di fotoni attraverso l’oggetto analizzato, maggiore è la dimensione e/o la densità del materiale, maggiore dovrà essere questo valore

• Corrente (uA): intensità di segnale che arriva al detector

• Risoluzione (µm): è il parametro da cui dipende la più piccola feature individuabile su un’immagine tomografia

• N° di proiezioni: immagini che verranno raccolte dal sistema per poi ricostruire il volume tomografico

Le fasi delle analisi tomografiche

• inserimento del componente all’interno del tomografo industriale

• settaggio dei parametri di scansione

• avvio della scansione e raccolta dati

• ricostruzione del volume virtuale del componente da parte della workstation

• analisi della scansione ottenuta con software dedicato

Strumenti della tomografia

TEC Eurolab è stato un precursore di questa nuova tecnologia di analisi e il primo laboratorio tomografico in Italia ad installare questa strumentazione nel 2013.

Oggi disponiamo di tre sistemi tomografici con caratteristiche e potenzialità differenti, dai 240 Kv fino a 6 MeV.

Scopri nel dettaglio le strumentazioni del nostro centro tomografico.

Vuoi scoprire le potenzialità della tomografia industriale applicata al tuo prodotto?

Richiedi informazioni